Conocimiento de la industria

¿Cuáles son las tolerancias típicas y el acabado superficial que se pueden lograr con la falsificación libre?

Variación de rugosidad de la superficie: la rugosidad de la superficie lograda en la falsificación libre puede variar en diferentes regiones de la pieza debido a factores como el diseño de la matriz, el flujo de materiales y las condiciones de forja. Las áreas sometidas a un mayor estrés y deformación pueden exhibir una mayor rugosidad de la superficie en comparación con las regiones con menor deformación.

Defectos de la superficie: mientras

forja gratis Puede producir piezas estructuralmente sólidas, es susceptible a ciertos defectos de la superficie, como vueltas, costuras y grietas superficiales. Estos defectos pueden afectar tanto el acabado superficial como la precisión dimensional de la parte falsificada. El diseño adecuado de la matriz, la selección de materiales y los parámetros de forjado juegan papeles cruciales para minimizar estos defectos.

Técnicas de mejora de la superficie: para mejorar el acabado superficial de las piezas forjadas, se pueden emplear varias técnicas de mejora de la superficie. La explosión de disparos, el volteo, los tratamientos químicos y los recubrimientos superficiales son métodos comúnmente utilizados para mejorar la apariencia y la funcionalidad de los componentes forjados. Estas técnicas también pueden ayudar a eliminar la escala superficial y mejorar la resistencia a la corrosión.

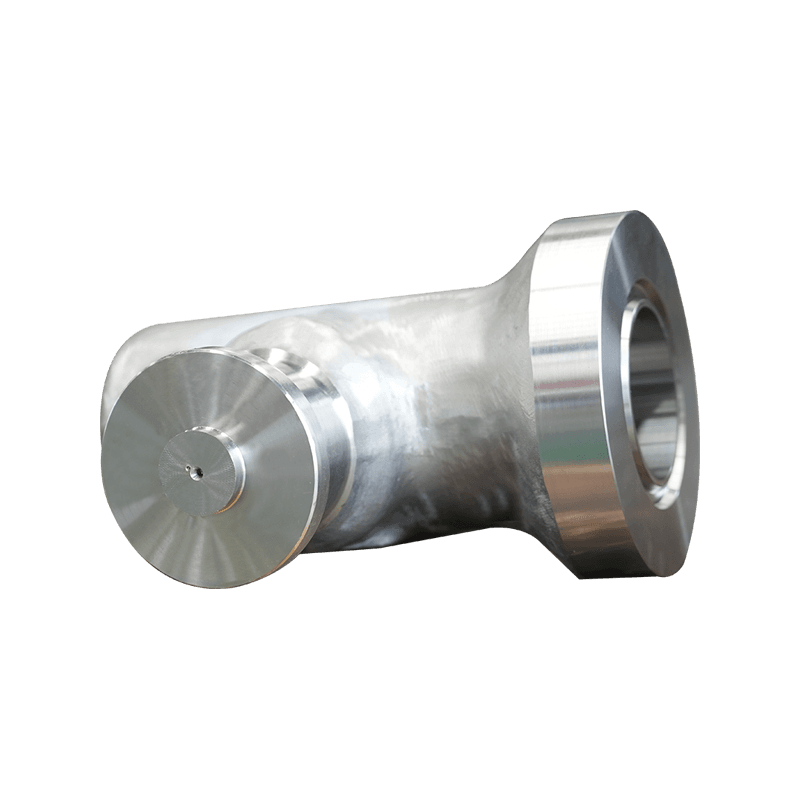

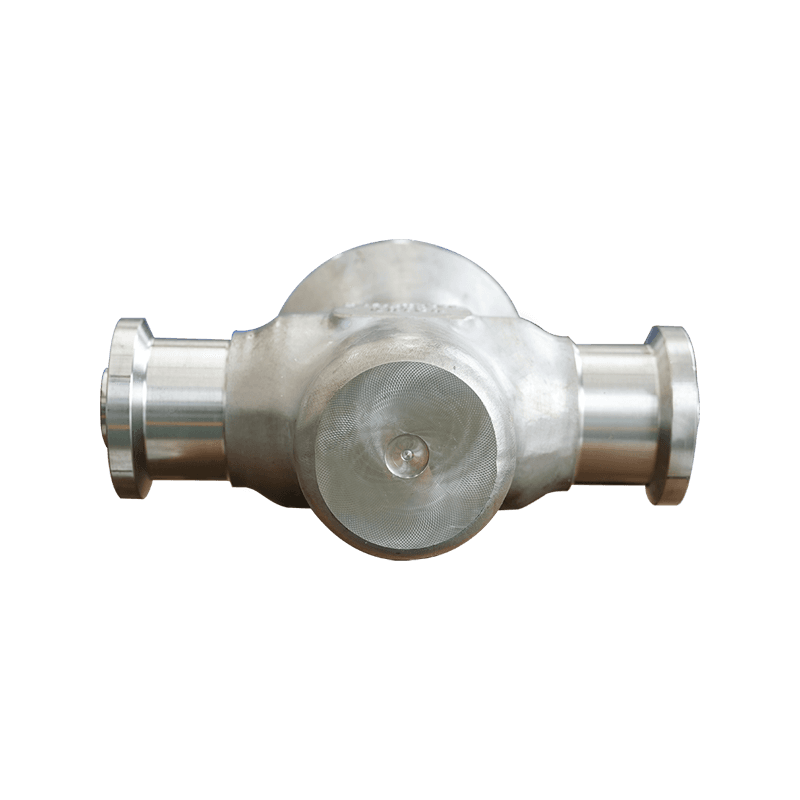

Mecanizado posterior a la forra: en muchos casos, las piezas forjadas libres pueden sufrir operaciones de mecanizado adicionales después de forjar para lograr tolerancias más estrictas y acabados superficiales más finos. Se pueden emplear procesos de mecanizado como la molienda, el giro y la molienda para lograr la precisión dimensional deseada y la calidad de la superficie, particularmente para las características críticas y las superficies de apareamiento.

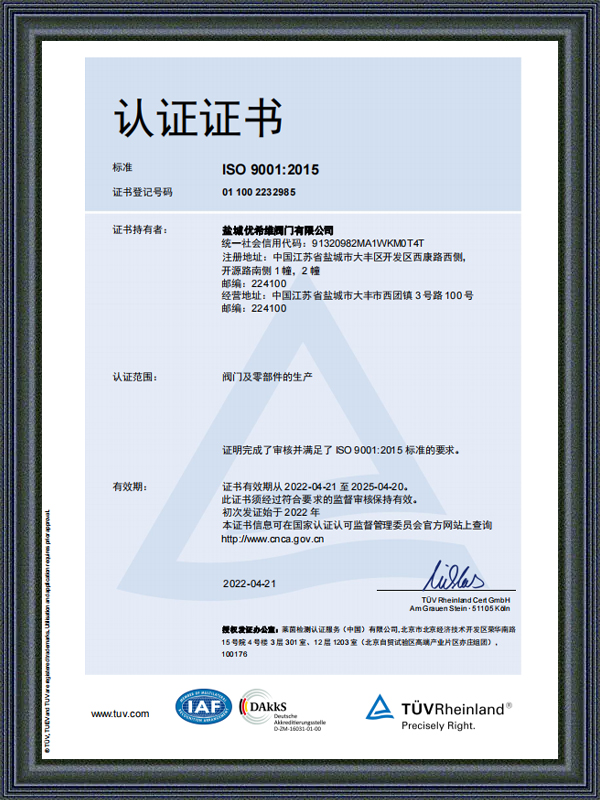

Control de calidad: las medidas de control de calidad, como la inspección dimensional, la profilometría de la superficie y las pruebas no destructivas, son esenciales para garantizar la integridad de las piezas forjadas. Al implementar protocolos de control de calidad estrictos en todo el proceso de forja, los fabricantes pueden detectar y rectificar cualquier desviación de las tolerancias deseadas y los requisitos de acabado superficial.

Algunas aplicaciones específicas de forja de diedra cerrada en el sector de petróleo y gas

Equipo de perforación: se utiliza fugos de troquel cerrados para fabricar una variedad de componentes para plataformas de perforación, incluidos brocas de perforación, collares de perforación, estabilizadores y subsidios de tallo. Estos componentes deben soportar condiciones extremas, como la alta temperatura, la presión y los ambientes de perforación abrasiva. Las piezas forjadas ofrecen la resistencia, la durabilidad y la resistencia al desgaste necesarias para operaciones eficientes de perforación.

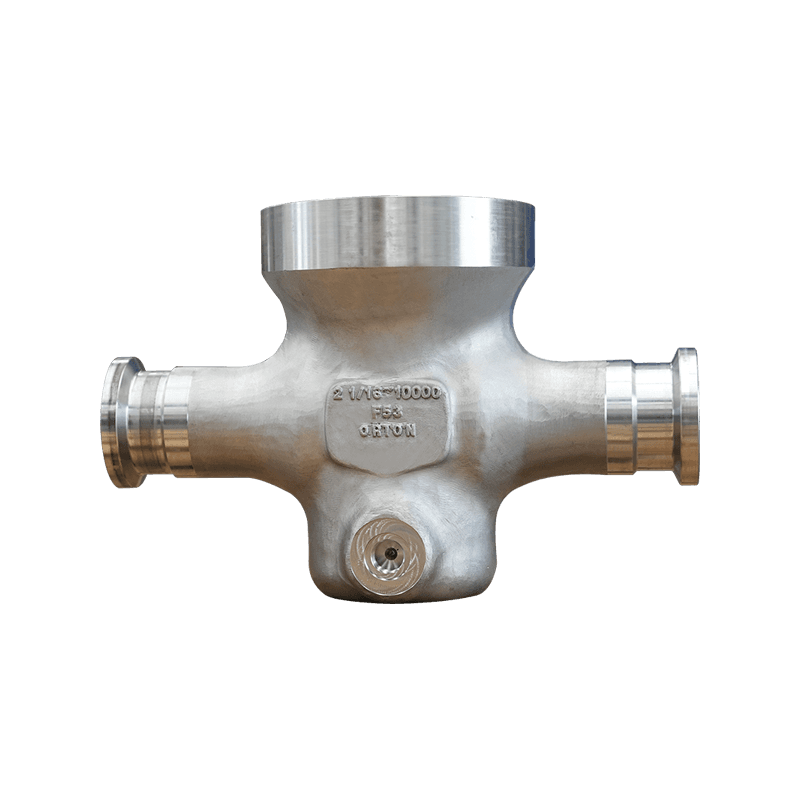

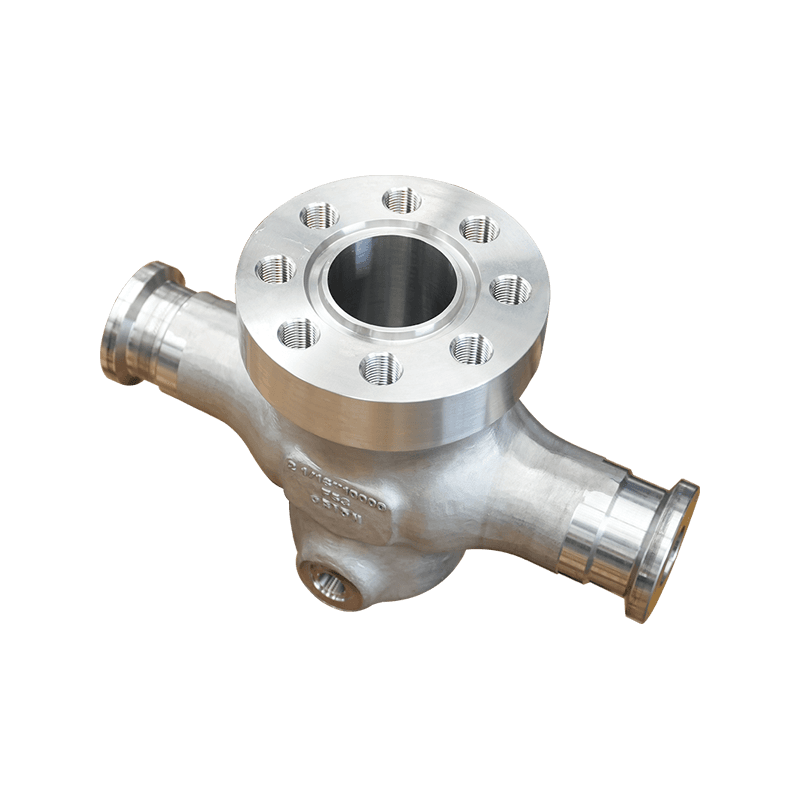

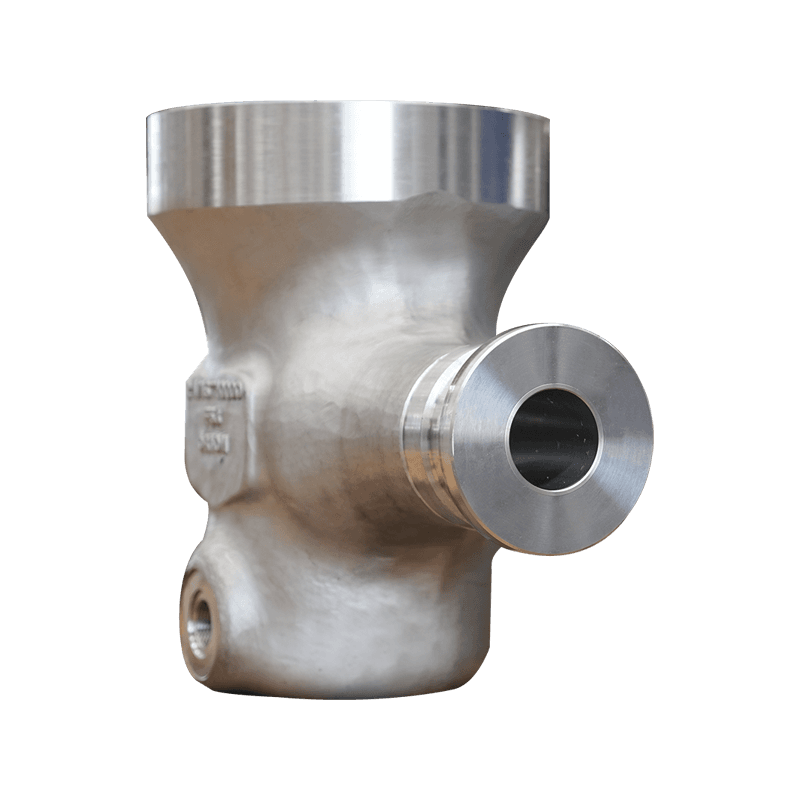

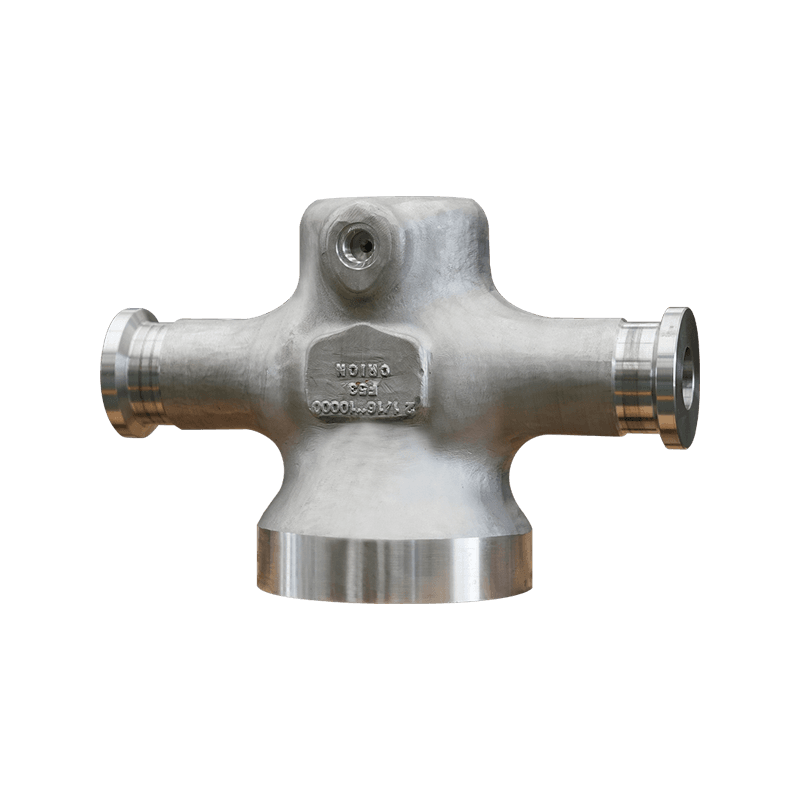

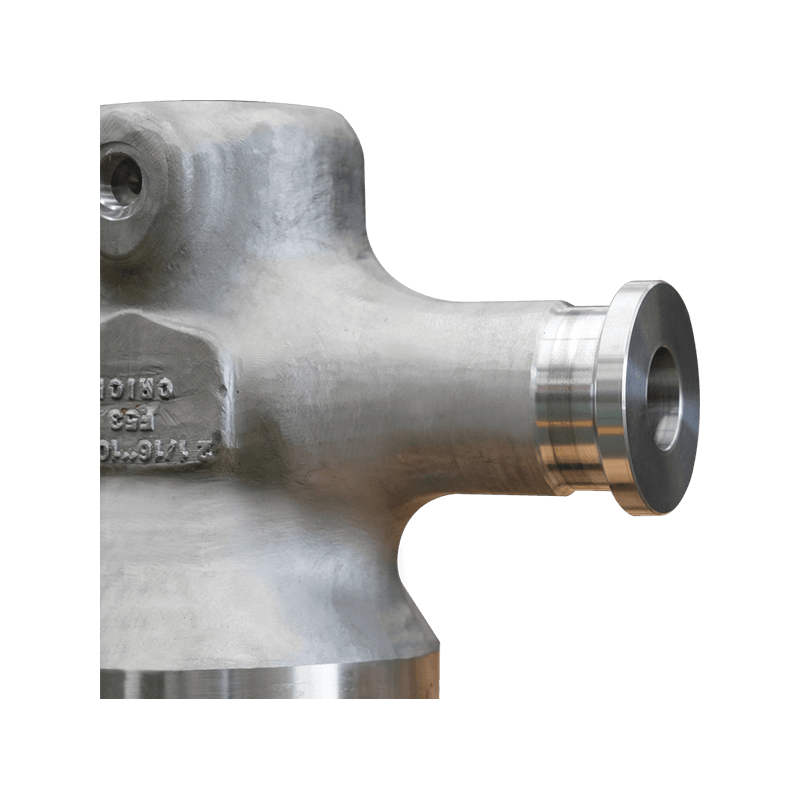

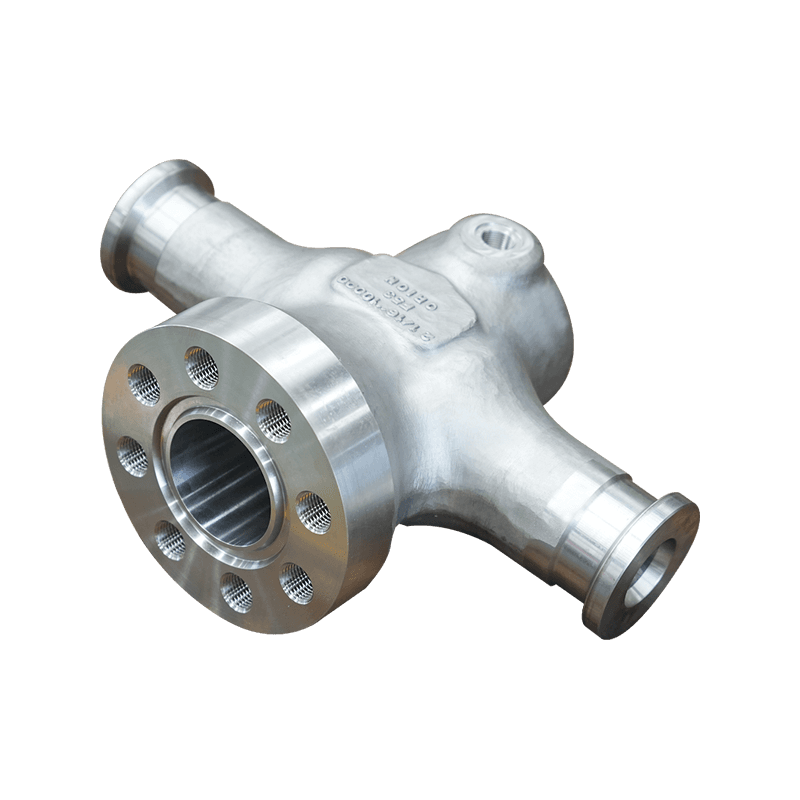

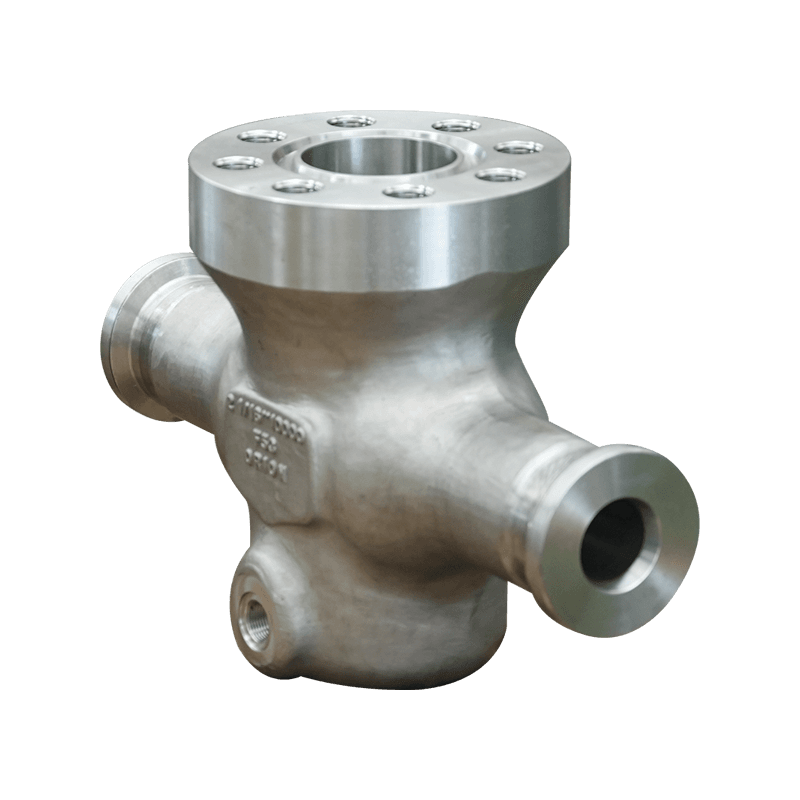

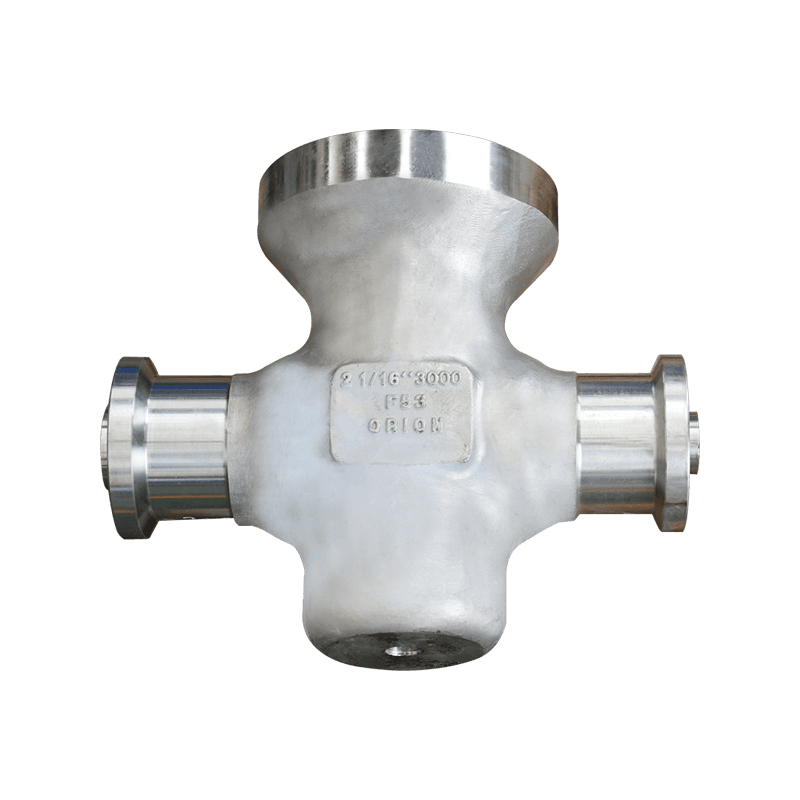

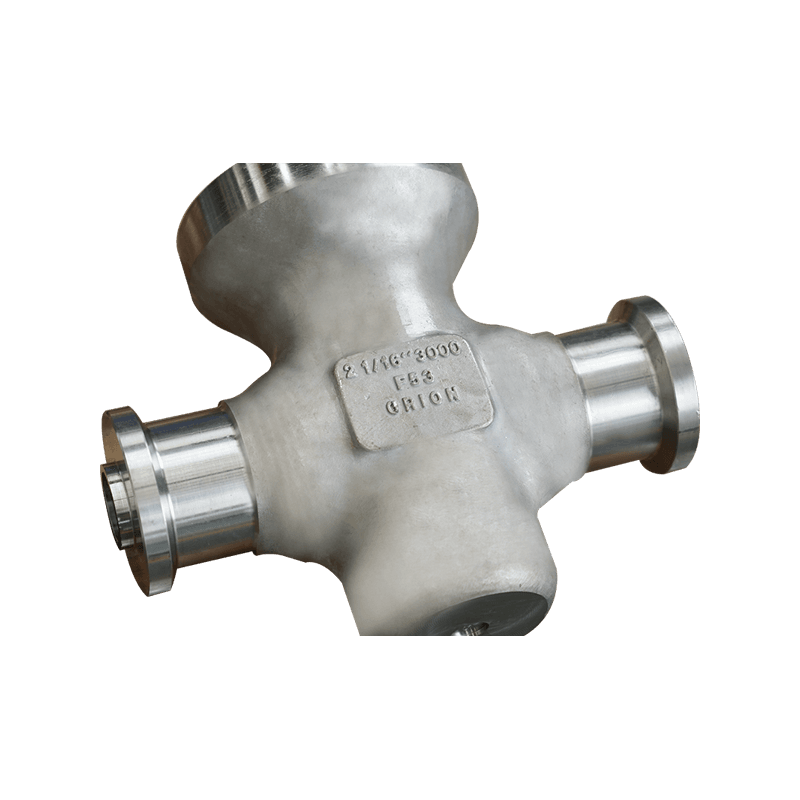

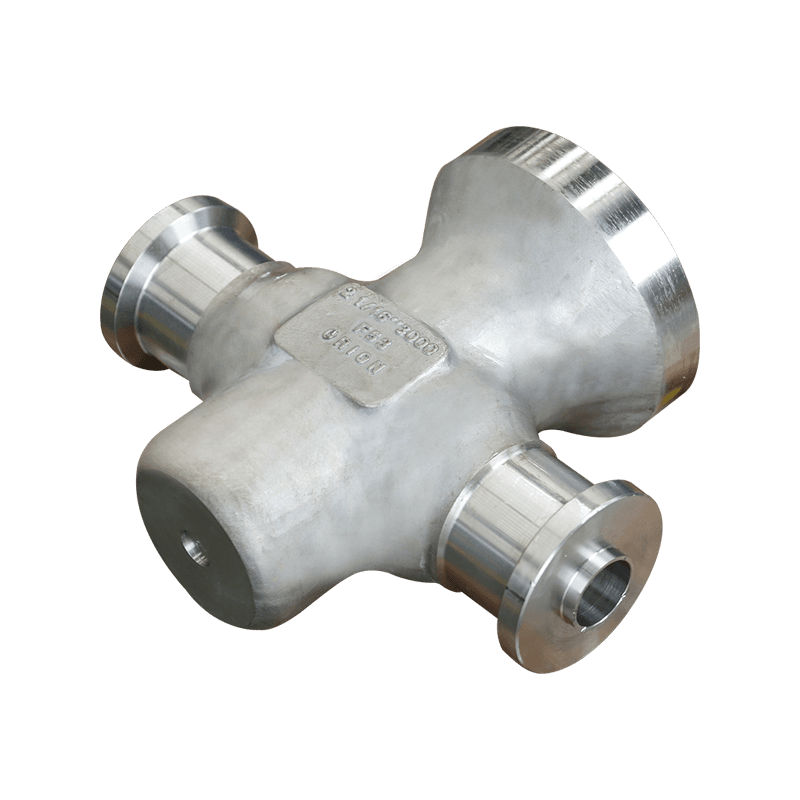

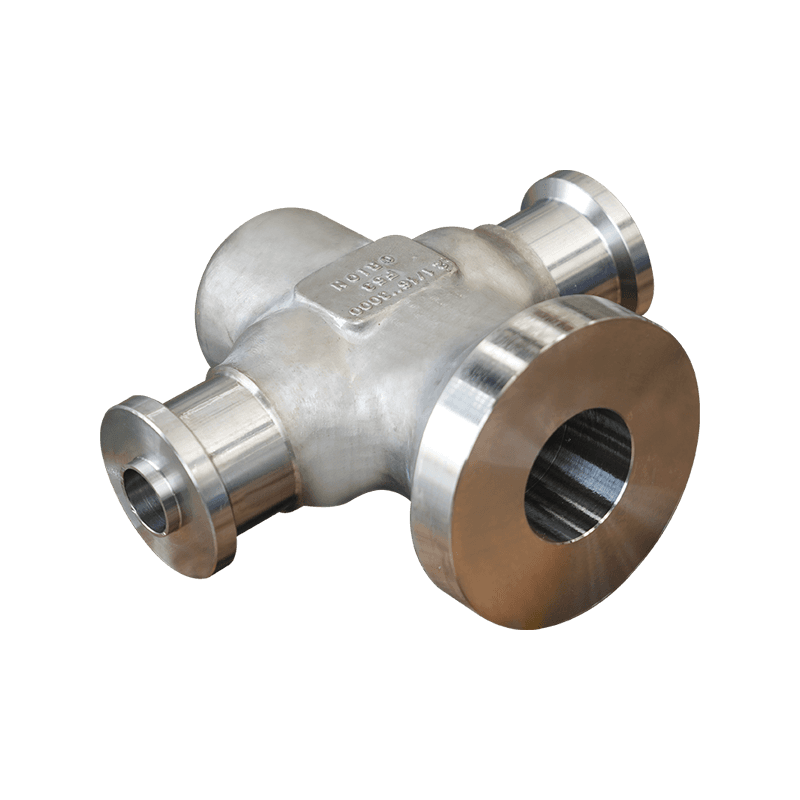

COMPONENTES DEL ÁRBOL DE BOJA Y LOS NAVIDAD: las cabezas de pozo y los árboles de Navidad son componentes cruciales en los pozos de petróleo y gas, proporcionando control sobre el flujo de fluidos durante los procesos de perforación, finalización y producción. Se utiliza fuges de troqueles cercanos para producir componentes como válvulas, bridas, cabezales de revestimiento, cabezales de tubos y otras partes que contienen presión. Estos componentes forjados aseguran un sellado confiable, contención de presión y seguridad operativa en pozos de petróleo y gas.

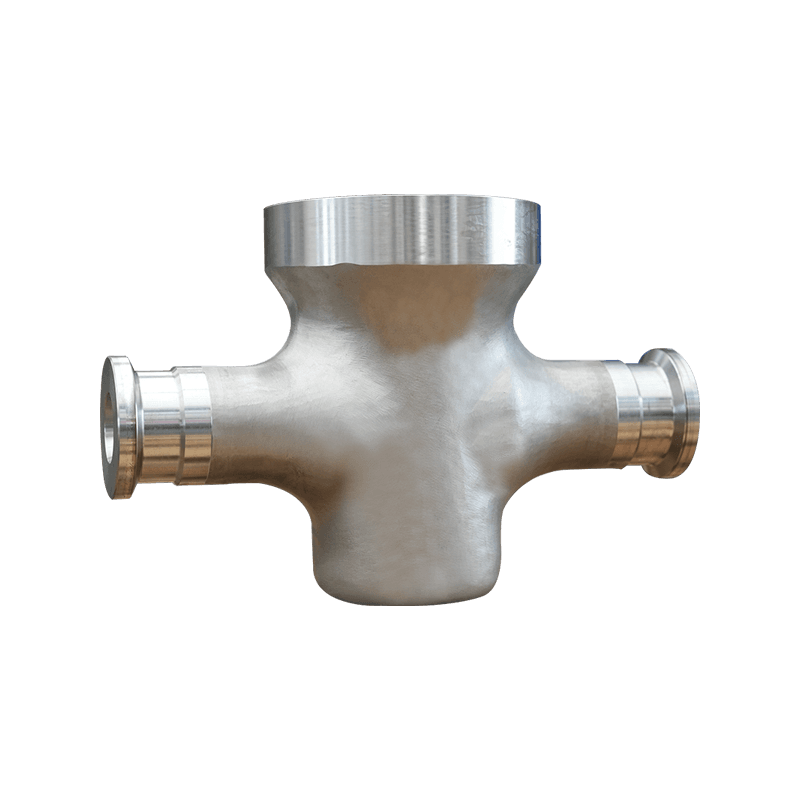

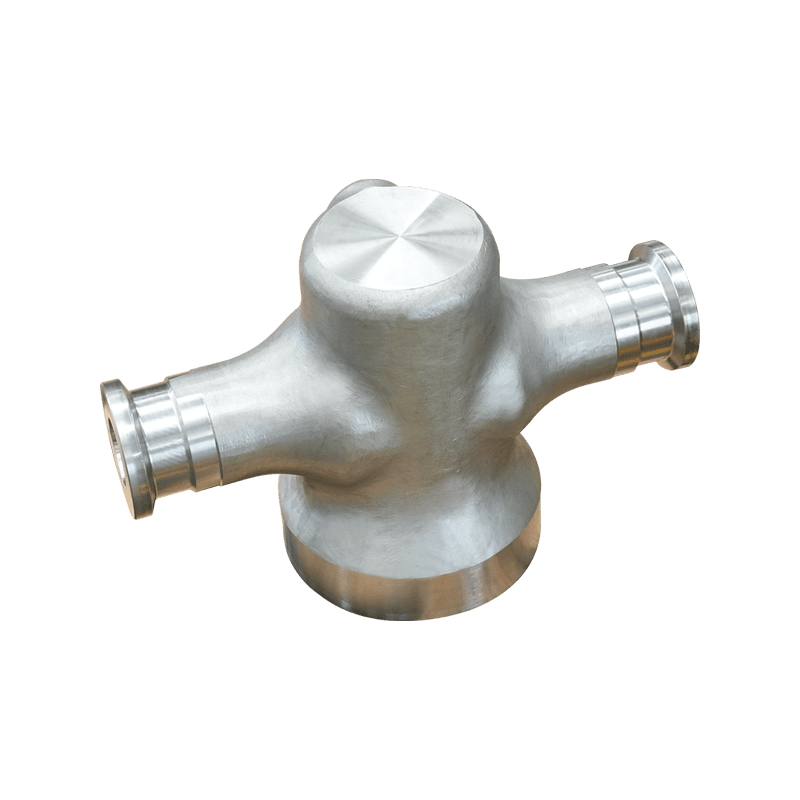

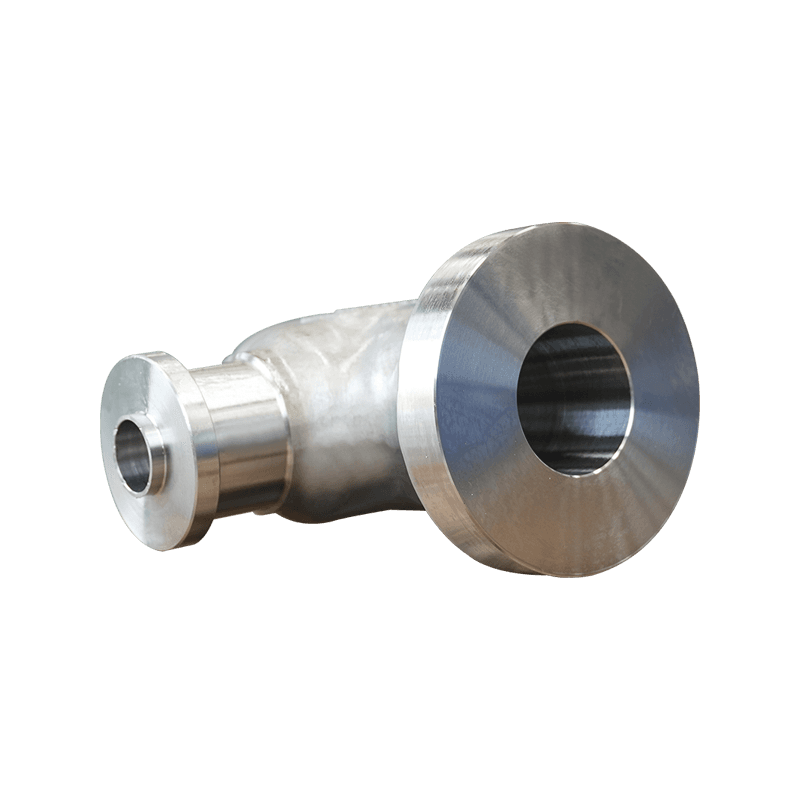

Accesorios y conectores de tuberías: se emplea la fragua de troquel a los accesorios de tuberías, los conectores y las bridas utilizadas en los sistemas de transporte de petróleo y gas. Estos componentes incluyen bridas de cuello de soldadura, bridas ciegas, accesorios roscados y codos de tubería. Los accesorios de tubería forjados ofrecen alta resistencia, resistencia a las fugas y confiabilidad a largo plazo, asegurando la integridad y la seguridad de las tuberías de petróleo y gas.

Equipo submarino: la fugación de troqueles cercanos es esencial para producir equipos submarinos utilizados en la producción de petróleo y gas en alta mar, como cabezas de pozo submarinas, colectores, elevadores y preventores de reventón (BOPS). Estos componentes funcionan en ambientes de aguas profundas a alta presión, temperaturas extremas y condiciones de agua de mar corrosiva. El equipo submarino forjado proporciona la integridad estructural necesaria, la resistencia a la fatiga y la resistencia a la corrosión requerida para operaciones en alta mar seguras y confiables.

Componentes de bomba y compresor:

Cerrar fugación de die se utiliza en la bomba de fabricación y los componentes del compresor para las instalaciones de procesamiento de petróleo y gas. Estos componentes incluyen impulsores, ejes, carcasas y válvulas utilizadas en bombas centrífugas, bombas recíprocas y compresores. La bomba forjada y las piezas del compresor ofrecen una resistencia superior, estabilidad dimensional y resistencia a la fatiga y la erosión, asegurando el manejo eficiente de los fluidos y las operaciones de procesamiento.

Instrumentación y sistemas de control: Se utiliza fuges de troqueles cercanos para producir componentes de precisión para los sistemas de instrumentación y control utilizados en las instalaciones de petróleo y gas. Estos componentes incluyen medidores de presión, sensores de temperatura, medidores de flujo y válvulas de control. Los componentes de instrumentación forjada proporcionan medición precisa, operación confiable y rendimiento a largo plazo en el monitoreo y el control de varios parámetros de proceso.