El panorama industrial moderno depende en gran medida de sistemas de control de flujo eficientes y confiables, y la válvula de bola Se erige como uno de los componentes más utilizados. Esencial para la integridad y el rendimiento de estas válvulas es el proceso de fabricación utilizado para crear sus cuerpos y otras piezas críticas. Entre estos métodos, Forja de válvulas de bola es primordial, ya que ofrece ventajas significativas en resistencia, durabilidad e integridad del material sobre técnicas de fabricación alternativas como la fundición.

Comprensión de la forja de válvulas de bola

Forja de válvulas de bola es un proceso de trabajo de metales que implica dar forma al metal (generalmente aleaciones de acero como acero al carbono, acero inoxidable o aleaciones especiales) mediante fuerzas de compresión. El material se calienta hasta alcanzar un estado plástico y luego se martilla o presiona para darle una forma prediseñadas utilizyo troqueles. Este proceso es distinto de la fundición, donde el metal fundido se vierte en un molde y se deja solidificar.

La ventaja de la microestructura

El beneficio clave derivado de Forja de válvulas de bola radica en su capacidad para refinar y orientar la estructura de grano del metal. Cuando el metal se deforma bajo presión, el flujo de grano interno sigue el contorno de la válvula. Este flujo ininterrumpido de grano elimina los huecos internos, la porosidad y la contracción que pueden afectar a los componentes fundidos.

- Fuerza mejorada: La estructura de grano alineada da como resultado propiedades mecánicas superiores, particularmente resistencia a la tracción and resistencia a la fatiga . Las válvulas de bola forjadas pueden soportar presiones y tensiones operativas más altas.

- Ductilidad y dureza mejoradas: La densificación del material mejora la resistencia de la válvula al impacto y a la fractura, haciéndola más confiable en aplicaciones exigentes.

- Consistencia: La forja proporciona una excelente consistencia dimensional y una estructura uniforme de una pieza a otra, lo cual es vital para garantizar la calidad en la producción a gran escala.

Los pasos del proceso de forja de válvulas de bola

El proceso de creación de un cuerpo de válvula a través de Forja de válvulas de bola se controla cuidadosamente para garantizar que el producto final cumpla con los estrictos estándares de la industria (como API, ASME e ISO).

- Preparación de materiales: La materia prima de alta calidad (barras o tochos) se corta al tamaño requerido y se verifica su composición química.

- Calefacción: El tocho de metal se calienta uniformemente en un horno de inducción o de gas a su temperatura de forjado específica, lo que garantiza que alcance el estado plástico óptimo sin sobrecalentarse.

- Preformado (opcional): A veces, se realizan pasos intermedios de forjado para acondicionar el material antes de lograr la forma final.

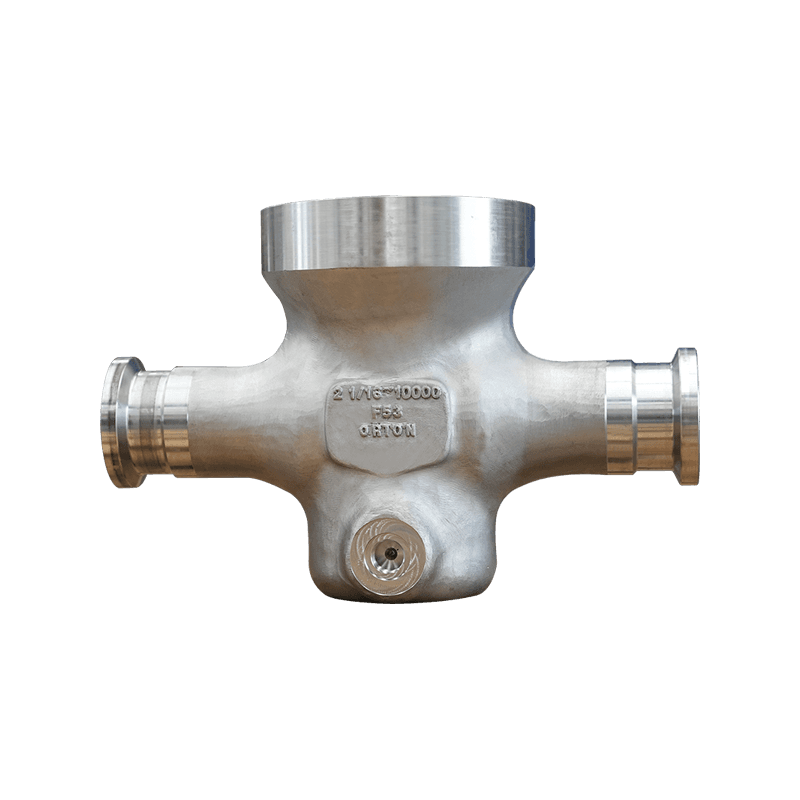

- Forja (el proceso de troquelado): El tocho calentado se coloca en la cavidad de una matriz y una poderosa prensa o martillo aplica una presión extrema. Esta operación de una o varias etapas forma el cuerpo de la válvula, las conexiones de brida y otras características.

- Recorte: El exceso de material, conocido como rebaba, se recorta del componente forjado.

- Tratamiento térmico: El cuerpo forjado a menudo se somete a un proceso de tratamiento térmico posterior (como normalización o enfriamiento y revenido) para optimizar sus propiedades mecánicas y aliviar las tensiones internas introducidas durante la forja.

- Mecanizado: Luego, el componente forjado se mecaniza hasta alcanzar sus tolerancias dimensionales finales, lo que implica operaciones precisas como taladrar, roscar y terminar las áreas de asiento y el orificio.

Aplicaciones de válvulas de bola forjadas

Debido a la resistencia e integridad superiores que ofrece Forja de válvulas de bola , las válvulas forjadas son la opción preferida para aplicaciones críticas y de altas consecuencias en varias industrias:

- Petróleo y Gas: Se utiliza ampliamente en tuberías, refinerías y plataformas marinas donde son comunes la alta presión, los medios corrosivos y las temperaturas extremas.

- Generación de energía: Esencial para sistemas de vapor y agua en centrales eléctricas convencionales y nucleares.

- Procesamiento químico y petroquímico: Ideal para manejar fluidos peligrosos, volátiles o altamente corrosivos donde las fugas o fallas son inaceptables.

- Servicios de alta presión: Cualquier aplicación que requiera válvulas clasificadas para presiones nominales de alta clase (por ejemplo, Clase 600, 900, 1500 y 2500) normalmente especificará un cuerpo forjado.

En resumen, si bien la fundición sigue siendo una opción viable y de menor costo para muchas válvulas de uso general, Forja de válvulas de bola proporciona un paso adelante no negociable en calidad y confiabilidad para un servicio industrial exigente. La mayor resistencia del material y la integridad estructural garantizan una vida útil operativa más larga y, fundamentalmente, un mayor grado de seguridad para el personal y los procesos.