La fundición de piezas de la válvula industrial es una piedra angular de la fabricación moderna, que proporciona los componentes esenciales que garantizan el funcionamiento suave de innumerables sistemas en todo el mundo. Desde refinerías de petróleo hasta plantas de tratamiento de agua, las válvulas regulan el flujo de líquidos, gases y lloses, haciéndolas indispensables en las industrias donde la precisión y la confiabilidad son primordiales. Sin embargo, el viaje de una válvula comienza mucho antes de que llegue a su aplicación final: su creación depende de un proceso meticuloso llamado Casting.

La fundición, en su forma más simple, es el proceso de verter material fundido en un molde para crear una forma específica. En el contexto de las partes de la válvula industrial, esta técnica es tanto un arte como una ciencia. El desafío radica no solo en dar forma al material sino también en garantizar que el producto terminado cumpla con los estrictos estándares de rendimiento. Ya sea que se trate de una válvula de compuerta que controla el flujo de vapor o una válvula de bola que maneja los procesos químicos, la integridad de cada componente es crítica para la seguridad y la eficiencia.

El primer paso en la fundición de la parte de la válvula implica seleccionar el material correcto. Las válvulas industriales a menudo están expuestas a condiciones extremas: altas presiones, sustancias corrosivas y temperaturas fluctuantes. Como tal, los materiales como el acero inoxidable, el acero al carbono, el bronce y las aleaciones especializadas se usan comúnmente. Cada material tiene propiedades únicas que lo hacen adecuado para aplicaciones específicas. Por ejemplo, el acero inoxidable es apreciado por su resistencia a la corrosión, mientras que el bronce ofrece una excelente resistencia al desgaste en ambientes marinos.

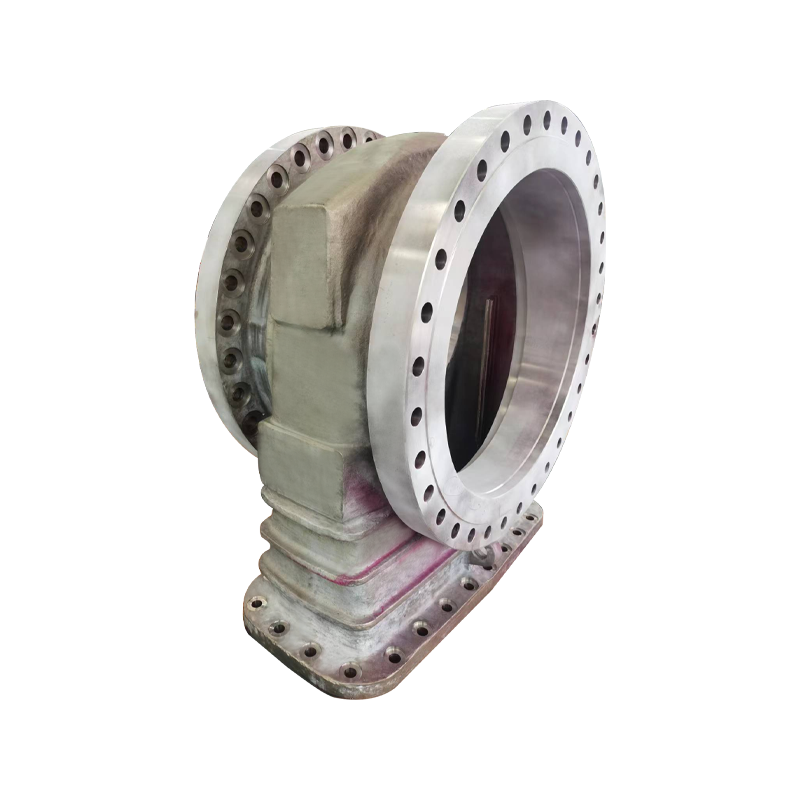

Una vez que se elige el material, la siguiente fase es crear el molde. Esto se puede hacer utilizando varias técnicas, dependiendo de la complejidad de la parte de la válvula y el volumen de producción. La fundición de arena es uno de los métodos más antiguos y más utilizados. Implica empacar arena alrededor de un patrón para formar la cavidad del molde, que luego se llena de metal fundido. La fundición de arena es rentable y versátil, lo que lo hace ideal para producir piezas grandes y complejas. Sin embargo, para diseños más intrincados o mayor precisión, se puede emplear el casting de inversión (también conocido como casting de cera perdido). Este método utiliza un modelo de cera recubierto en cerámica para crear un molde altamente detallado, lo que resulta en acabados superficiales superiores y una precisión dimensional.

Después de prepararse el molde, el material fundido se vierte en él. Este paso requiere precisión y control para evitar defectos como porosidad, contracción o grietas. La temperatura del metal fundido, la velocidad del vertido y la velocidad de enfriamiento juegan roles cruciales para determinar la calidad del producto final. Una vez que el material se solidifica, el molde se rompe, revelando la fundición cruda. En esta etapa, la parte sufre una rigurosa inspección para detectar cualquier imperfección. Se utilizan técnicas como imágenes de rayos X, pruebas ultrasónicas e inspección de penetrantes de tinte para garantizar que el casting cumpla con los estándares de la industria.

Los procesos posteriores a la fundición mejoran aún más la funcionalidad y la durabilidad de las piezas de la válvula. Las operaciones de mecanizado como perforación, fresado y molienda refinan las dimensiones y el acabado superficial del componente. Los tratamientos térmicos también se pueden aplicar para mejorar las propiedades mecánicas como la dureza y la resistencia a la tracción. Finalmente, se agregan recubrimientos protectores o platificaciones, como epoxi o cromo, se agregan para proteger la parte de los factores ambientales.

A pesar de los avances en la tecnología, Casting de la parte de la válvula industrial sigue siendo un proceso laborioso que exige experiencia y atención al detalle. Los trabajadores de fundición calificados deben equilibrar la artesanía tradicional con innovaciones de vanguardia para producir componentes que satisfagan las necesidades evolutivas de la industria moderna. La automatización y las herramientas digitales han comenzado a racionalizar ciertos aspectos del lanzamiento, pero la supervisión humana sigue siendo indispensable.

Una de las ventajas clave de la fundición es su capacidad para producir piezas personalizadas adaptadas a requisitos específicos. A diferencia del mecanizado de una parte de un bloque sólido de material, la fundición permite formas cercanas a la red, minimizando los desechos y reduciendo los costos. Esta flexibilidad lo hace particularmente valioso en las industrias donde las soluciones estándar estándar son insuficientes. Por ejemplo, las plantas de energía nuclear o las instalaciones aeroespaciales pueden requerir válvulas diseñadas para operar en condiciones altamente especializadas, lo que requiere piezas de piezas a medida.