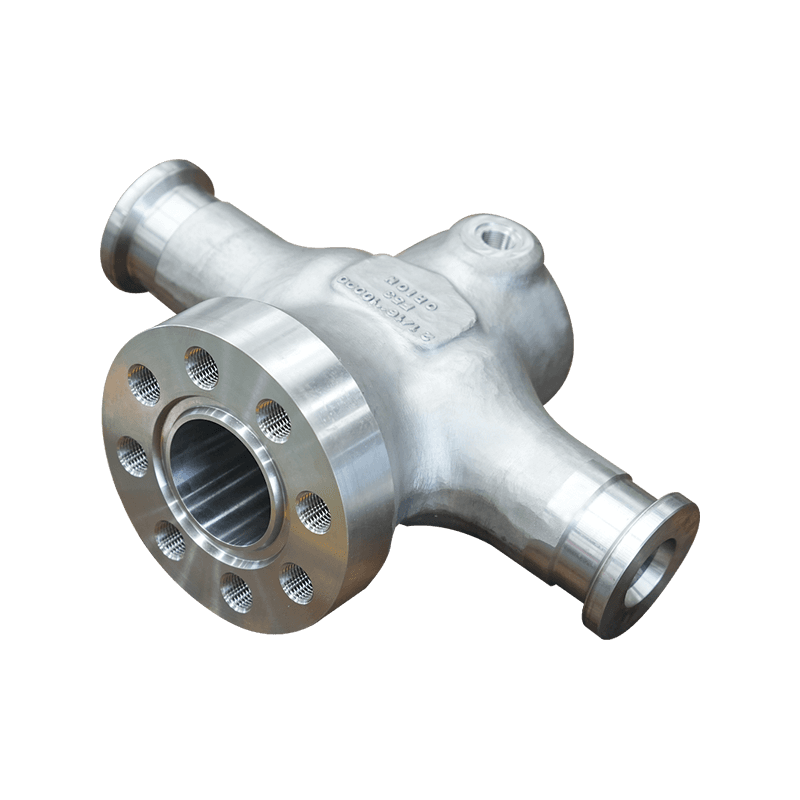

En aplicaciones industriales donde la precisión, la confiabilidad y la durabilidad son esenciales, las piezas de válvulas forjadas se han convertido en la solución de referencia. Su resistencia y capacidad para resistir condiciones extremas los hacen cruciales en varios sectores, como el petróleo y el gas, el procesamiento químico y la generación de energía.

El proceso de forjado para piezas de válvula

La falsificación implica dar forma al metal a través de la deformación controlada, generalmente a presión extrema. Este proceso comienza calentando el metal a una temperatura que lo hace maleable, sin derretirlo. El proceso de forjado se puede realizar utilizando diferentes técnicas, como:

Forjado de moreno abierto: en este método, el metal se comprime entre troqueles planos o con forma sin encerrar completamente la pieza de trabajo. Típicamente se usa para grandes partes.

Forjado de moreno cerrado: el metal se presiona en un troquel que encierra completamente el material, asegurando una forma y un tamaño más precisos para piezas más pequeñas y más intrincadas.

Forjería en caliente: este proceso implica calentar el metal a una temperatura alta, lo que permite que se moldee más fácilmente y reduce la probabilidad de agrietarse.

Forjado en frío: la falsificación en frío se realiza a temperatura ambiente, lo que resulta en una mayor resistencia y un acabado superficial mejorado para la parte forjada.

Una vez que se forma la parte de la válvula, sufre varios procesos posteriores a la forra, como el tratamiento térmico para mejorar aún más sus propiedades mecánicas, mecanizar para lograr dimensiones exactas y el acabado superficial para mejorar la resistencia a la corrosión.

La importancia de las piezas de la válvula forjada

Piezas de válvula forjada se prefieren sobre las partes fundidas o mecanizadas por varias razones. Sus propiedades únicas ofrecen ventajas distintas:

Integridad estructural: el proceso de forjado alinea el flujo de grano del metal, lo que resulta en componentes que son más fuertes y más resistentes que las piezas producidas por otros métodos. Esto hace que las piezas de la válvula forjada sean ideales para aplicaciones donde la alta resistencia y la durabilidad son cruciales.

Tolerancia de alta presión: los componentes de la válvula forjada son más adecuados para soportar entornos de alta presión, que es esencial en industrias como el petróleo y el gas, donde las válvulas deben gestionar presiones intensas durante la operación.

Resistencia a la temperatura: las piezas forjadas son resistentes a la fatiga térmica, asegurando que puedan funcionar de manera eficiente incluso bajo fluctuaciones de temperatura extremas, lo cual es un desafío común en la generación de energía y el procesamiento químico.

Vida útil más larga: debido a sus propiedades mecánicas mejoradas, las piezas de válvula forjadas duran más y requieren menos mantenimiento en comparación con sus contrapartes fundidas o mecanizadas. Esto reduce el tiempo de inactividad operacional y conduce a costos generales más bajos.

Industrias y aplicaciones clave

Varias industrias dependen en gran medida del rendimiento superior de las piezas de la válvula forjada. Estos incluyen:

Petroquímica y de petróleo y gas: las piezas de válvula forjada se utilizan para regular el flujo de líquidos y gases volátiles en los procesos de exploración, refinación y transporte.

Centrales eléctricas: el control de vapor y agua en las centrales eléctricas requiere válvulas robustas para mantener la eficiencia y la seguridad en condiciones de alta presión.

Fabricación: las piezas de válvula forjada se emplean en las líneas de producción de las plantas de fabricación, lo que garantiza un control de flujo preciso de líquidos y gases.

Farmacéuticos: en la producción farmacéutica, las válvulas forjadas se usan en entornos estériles para controlar el flujo de productos químicos y garantizar procesos sin contaminación.