Las piezas de la válvula de acero juegan un papel fundamental en el mantenimiento de la eficiencia y la seguridad de los sistemas de fluidos y gas en una amplia gama de industrias. Estos componentes son esenciales para controlar el flujo, la dirección y la presión de los fluidos, ya sea en tuberías, maquinaria industrial o centrales eléctricas. Desde aplicaciones de alta presión en la industria del petróleo y el gas hasta los mecanismos de control precisos en el procesamiento químico, las piezas de la válvula de acero son parte integral de la funcionalidad general de las válvulas.

Componentes clave y sus funciones

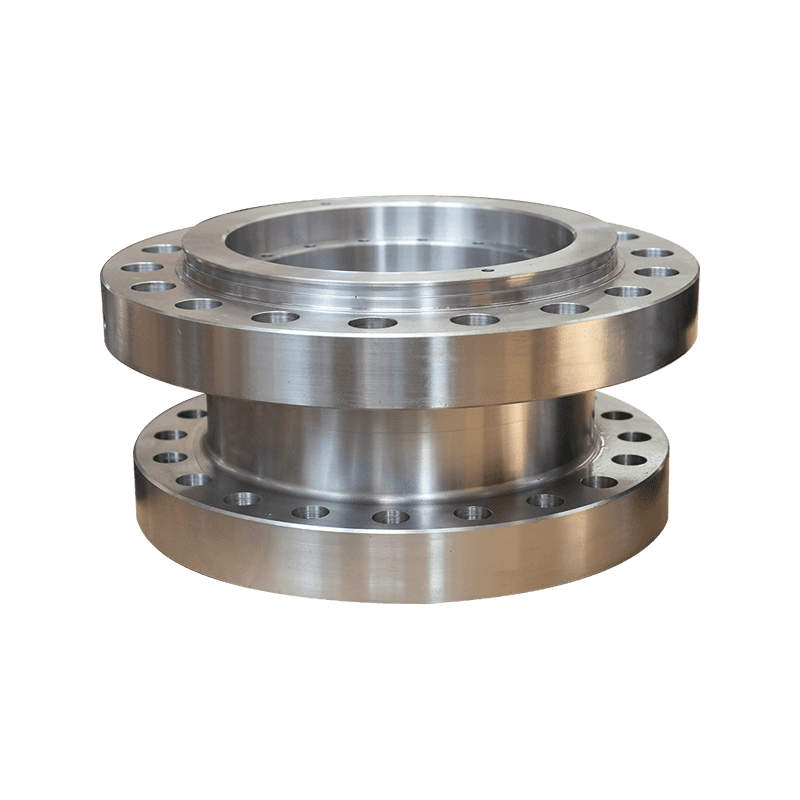

Cuerpo de la válvula: el cuerpo de la válvula sirve como la carcasa externa que mantiene juntos todos los componentes internos. Típicamente hecho de acero inoxidable duradero, está diseñado para soportar fluctuaciones de alta presión y temperatura al tiempo que garantiza un desgaste mínimo. El diseño del cuerpo de la válvula también influye en las características de flujo del fluido.

Asiento de la válvula: el asiento de la válvula proporciona una superficie de sellado para garantizar un cierre apretado cuando la válvula está en la posición cerrada. En las válvulas de acero, el asiento a menudo se mecaniza a una tolerancia fina para evitar fugas y garantizar una confiabilidad duradera. Es esencial que el material del asiento sea compatible con el fluido que se controla, ya que esto afecta directamente el rendimiento y la vida útil de la válvula.

Bola y disco: en las válvulas de bola y globo, la bola o el disco es responsable de obstruir o permitir el flujo de fluido. Las bolas de acero a menudo se usan debido a su resistencia excepcional a la corrosión y al desgaste. La superficie lisa de la bola permite un control de flujo eficiente, y sus propiedades de sellado aseguran una fuga mínima.

STEM: el vástago conecta el actuador (manual o automático) a los componentes de la válvula interna, facilitando el movimiento suave entre las posiciones abiertas y cerradas. Los tallos de acero a menudo se seleccionan por su resistencia y resistencia a la flexión o la corrosión, incluso en condiciones extremas.

Embalaje: el material de embalaje rodea el tallo para evitar fugas a lo largo del vástago de la válvula y mantener la integridad de la presión. Las piezas de la válvula de acero a menudo incorporan materiales de embalaje de alto rendimiento que ofrecen eficiencia de sellado y resistencia al desgaste, particularmente cuando la válvula se usa en entornos de alta temperatura o alta presión.

Materiales y durabilidad

La elección de materiales para piezas de válvula de acero es crítico para garantizar su longevidad y resistencia a la corrosión, el desgaste y las condiciones de operación extremas. El acero inoxidable, el acero al carbono y las aleaciones como el cromo-molibdeno se usan comúnmente debido a su durabilidad en entornos exigentes.

El acero inoxidable, por ejemplo, ofrece una excelente resistencia a la corrosión, lo que lo hace ideal para válvulas expuestas a gases o líquidos corrosivos. El acero al carbono, por otro lado, proporciona resistencia y a menudo se usa en aplicaciones de alta presión. Estos materiales pueden tratarse con recubrimientos o tratamientos térmicos para mejorar su resistencia a tensiones específicas, como el desgaste de fluidos abrasivos o temperaturas elevadas.

Mantenimiento y rendimiento

Para garantizar la funcionalidad a largo plazo, las piezas de la válvula de acero deben sufrir una inspección y mantenimiento regulares. Con el tiempo, factores como la vibración, los cambios de presión y las fluctuaciones de temperatura pueden causar desgaste y daños a los componentes. Esto hace que sea crucial revisar regularmente los asientos de la válvula, tallos y otras partes internas para obtener signos de corrosión, desgaste o mal funcionamiento.

Por ejemplo, el asiento de la válvula puede estar desgastado, comprometiendo la capacidad de la válvula para sellar correctamente. Del mismo modo, la bola o disco puede desarrollar pozos o rasguños, lo que lleva a fugas o un control de flujo deficiente. El mantenimiento preventivo puede ayudar a identificar estos problemas antes de que se intensifiquen, reduciendo así el tiempo de inactividad y mejorando la eficiencia del sistema.