La forja es un proceso fundamental de metalurgia que implica dar forma al metal aplicyo fuerzas de compresión localizadas, típicamente a través del martilleo o la presión. Este proceso mejora la resistencia del metal, la durabilidad y la resistencia a la fatiga al refinar su estructura de grano y eliminando los defectos internos. Dentro del mundo de la falsificación, se destacan dos métodos principales: Forjado de diedra abierta and Forjado de matriz cerrada . Si bien ambos tienen como objetivo transformar el metal, difieren significativamente en su enfoque, herramientas y las características del producto final.

Forging de diedra abierta: el arte de la forma sin restricciones

Forjado de diedra abierta , a menudo denominado "forja libre", es un proceso de formación de metales donde la pieza de trabajo se forma entre múltiples troqueles que no encierran completamente el material. En cambio, los troqueles (típicamente planos o con contornos simples) atacan y comprimen repetidamente el metal, lo que le permite fluir y expandirse en direcciones perpendiculares a la fuerza aplicada. El operador manipula y reposiciona continuamente la pieza de trabajo durante el proceso, logrando gradualmente la forma deseada.

Cómo funciona

En la falsificación de matriz abierto, se coloca un tocho de metal con calefacción en un troquel inferior estacionario. Un dado superior, unido a un martillo o prensa, luego desciende, aplicando fuerza al material. A medida que el metal se deforma, se extiende hacia afuera. El operador gira y manipula la pieza de trabajo entre los trazos, lo que permite varias operaciones como la molestia (disminución de la longitud, el aumento de la sección transversal), el engranaje (reduciendo el grosor, el aumento de la longitud) y la perforación. Este proceso iterativo refina la estructura de grano interno, mejorando las propiedades mecánicas tales.

Ventajas del forro abierto de matriz

-

Gran capacidad de parte: El forro abierto es ideal para producir componentes muy grandes y pesados, a veces con un peso de varias toneladas o más, ya que no hay limitaciones estrictas impuestas por el tamaño de la matriz.

-

Flexibilidad y personalización: La ausencia de troqueles completamente cerrados permite una mayor flexibilidad en la configuración y la capacidad de producir piezas personalizadas o únicas con geometrías variables. Esto lo hace adecuado para prototipos y producción de bajo volumen.

-

Propiedades de material mejoradas: El funcionamiento continuo del metal durante la fibra abierta de troqueles conduce a un excelente flujo de grano, microestructura mejorada, porosidad reducida y propiedades mecánicas mejoradas como la resistencia a la fatiga y la resistencia al impacto.

-

Costos de herramientas más bajos: Los troqueles utilizados en la fugación de matriz abierto son más simples y menos costosos de producir en comparación con los intrincados troqueles requeridos para la falsificación de troqueles cerrados.

-

Residuos de material reducido (para piezas simples): Para formas simples, el exceso de material a menudo se puede reelaborar, lo que lleva a menos desechos.

Desventajas de la falsificación de matriz abierta

-

Precisión dimensional inferior: Lograr tolerancias estrictas con fugación de troqueles abiertos puede ser un desafío, a menudo requerir operaciones de mecanizado posteriores para cumplir con las dimensiones precisas.

-

Menos eficiente para formas complejas: Producir geometrías altamente complejas o complejas es difícil y requiere mucho tiempo con la falsificación abierta, ya que depende en gran medida de la habilidad del operador.

-

Mayores costos laborales: El proceso es intensivo en mano de obra debido a la necesidad de una manipulación continua de la pieza de trabajo por parte de operadores calificados.

-

Tasa de producción más lenta: El forro abierto es generalmente un proceso más lento en comparación con la fugación de matriz cerrada, lo que lo hace menos adecuado para la producción de alto volumen.

Aplicaciones de force de diedra abierta

La fultería abierta se usa comúnmente para componentes grandes y pesados donde la alta resistencia y la integridad estructural son primordiales. Los ejemplos incluyen:

-

Ejes y husos industriales: Para generación de energía, minería y maquinaria pesada.

-

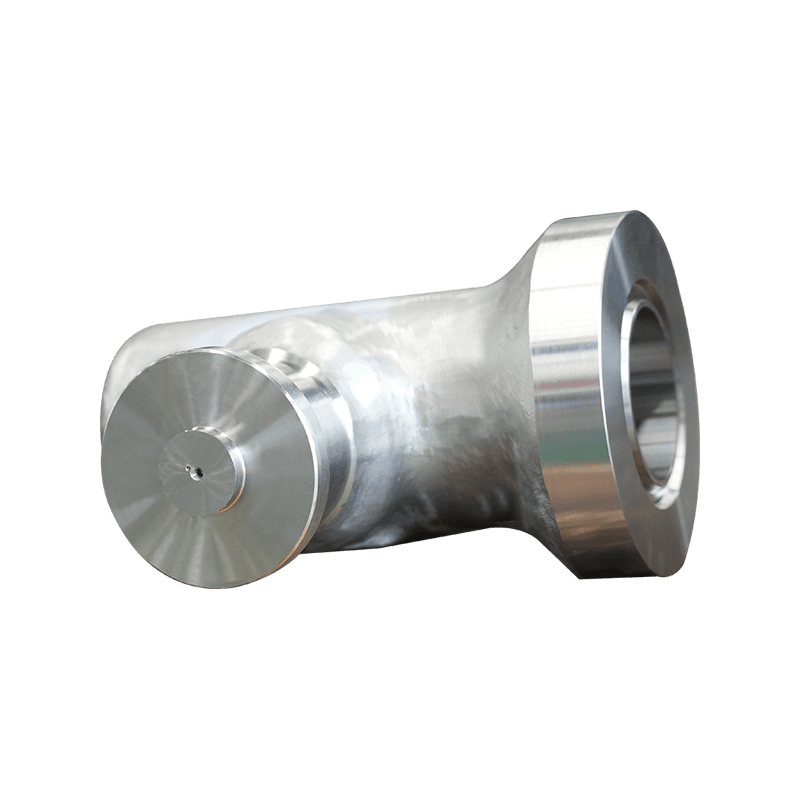

Anillos y cilindros: Utilizado en recipientes a presión, turbinas y aplicaciones aeroespaciales.

-

En blanco y bloques: Preformas para su posterior procesamiento o como componentes terminados en varias industrias.

-

Componentes de herramientas: Dies, mandreles y otras herramientas que requieren alta fuerza.

Forjado de matriz cerrada: precisión y repetibilidad

Forjado de matriz cerrada , también conocido como "Forjado de died de impresión", implica colocar un tocho de metal calentado dentro de una cavidad de troquel que encierra por completo el material. Luego, el metal se somete a alta presión o múltiples impactos de martillo, lo que lo obliga a fluir y llenar los intrincados contornos de la impresión del troquel. Una pequeña cantidad de exceso de material, llamado "flash", se exprime de la cavidad del troquel, lo que indica que el dado se ha llenado completamente. Este flash luego se recorta.

Cómo funciona

El proceso comienza con un conjunto de troqueles mecanizados con precisión, que generalmente consiste en un dado superior e inferior, cada uno con una impresión específica que forma parte de la forma del producto final. La palanquilla de metal calentada se coloca en la muerte inferior, y la matriz superior desciende, presionando el metal en la cavidad del troquel. El metal fluye bajo una inmensa presión, llenando cada detalle del dado. Se pueden usar múltiples impresiones en secuencia (por ejemplo, preformar, bloquear, terminar) para lograr gradualmente la forma final, optimizar el flujo de material y la vida útil de la muerte.

Ventajas de fugación de diedra cerrada

-

Alta precisión dimensional y repetibilidad: El forjado de matriz cerrado produce piezas con tolerancias ajustadas y excelentes acabados superficiales, minimizando la necesidad de mecanizado posterior. Esto lo hace ideal para la producción en masa de piezas idénticas.

-

Geometrías complejas: La capacidad de crear impresiones intrincadas de matriz permite la producción de formas complejas que serían desafiantes o imposibles de lograr con la fugación abierta.

-

Excelentes propiedades mecánicas: Al igual que la falsificación de matriz abierta, el forjado de troqueles cerrados refina la estructura del grano, lo que lleva a una mayor resistencia, ductilidad y resistencia al impacto. El flujo controlado garantiza una orientación óptima de grano.

-

RESECTURA DE MATERIAL REDUCIDO (para piezas complejas): Si bien se produce flash, la utilización general del material para formas complejas puede ser eficiente debido a la conformación precisa.

-

Altas tasas de producción: Una vez que se realizan los troqueles, la fugación de matriz cerrada puede ser altamente automatizada, lo que lleva a ciclos de producción rápidos y una salida de alto volumen.

Desventajas de la falsificación de matriz cerrada

-

Altos costos de herramientas: El diseño y la fabricación de troqueles complejos y mecanizados con precisión son costosos, lo que hace que el troquel cerrado falsifique menos rentable para las ejecuciones o prototipos de producción de bajo volumen.

-

Limitaciones de tamaño: El tamaño de las piezas producidas por la falsificación de troqueles cerrados está limitado por la capacidad del equipo de forja y la capacidad de crear grandes e intrincados troqueles.

-

Menos flexible: Una vez que se hacen los troqueles, son específicos para una parte particular. Cualquier cambio de diseño requiere nuevos troqueles, aumentando los costos y los plazos de entrega.

-

Potencial para la formación de flash: Mientras está controlada, la formación de flash requiere una operación de recorte, agregando un pequeño paso al proceso general.

Solicitudes de force de dieds cerrados

La falsificación de troqueles cerrados se usa ampliamente para componentes que requieren alta resistencia, precisión y calidad consistente en altos volúmenes. Las aplicaciones comunes incluyen:

-

Componentes automotrices: Cigüeñales, bielas, engranajes, nudillos de dirección y piezas de suspensión.

-

Industria aeroespacial: Las palas de la turbina, los componentes del tren de aterrizaje y las partes estructurales donde la relación de resistencia / peso es crítica.

-

Petróleo y gas: Taladre componentes, cuerpos de válvulas y bridas que soportan altas presiones y entornos duros.

-

Herramientas manuales: Llaves, alicates y otras herramientas que exigen durabilidad.

-

Maquinaria agrícola: Componentes que requieren un rendimiento robusto en condiciones exigentes.

Elegir el proceso de falsificación correcto

La elección entre el trozo abierto y el forjado de matriz cerrado depende de varios factores críticos:

-

Tamaño de pieza y complejidad: Para piezas grandes y simples o componentes personalizados, el forjado abierto es a menudo la opción preferida. Para piezas más pequeñas y complejas que requieren alta precisión, el forjado de troquel cerrado es más adecuado.

-

Volumen de producción: Favores de producción de bajo volumen o prototipo abiertos debido a los menores costos de herramientas. La producción de alto volumen se beneficia en gran medida de la eficiencia y la repetibilidad del forro de troqueles cerrados.

-

Requisitos de tolerancia: Si las tolerancias dimensionales ajustadas y un acabado superficial superior son cruciales, el forjado de troqueles cerrado es el claro ganador. La fragua abierta a menudo requiere mecanizado adicional.

-

Propiedades del material: Si bien ambos procesos mejoran las propiedades mecánicas, las características de flujo específicas y la estructura de grano resultante podrían influir en la elección de ciertas aplicaciones críticas.

-

Costo y tiempo de entrega: Los costos de herramientas y los plazos de entrega para la fabricación de matrices son consideraciones significativas, especialmente para la fugación de matriz cerrada.

En conclusión, tanto el forro abierto como el trozo de troquel cerrado son técnicas invaluables de metalurgia, cada una ofrece ventajas distintas para necesidades de fabricación específicas. Comprender sus diferencias es clave para seleccionar el método de forja más apropiado para lograr propiedades óptimas del material, precisión dimensional y rentabilidad para una aplicación dada.