La superioridad de la forja en la fabricación de válvulas

Componentes de válvula forjados se crean mediante un proceso mecánico en el que se le da forma al metal utilizando fuerzas de compresión localizadas. A diferencia de la fundición, que implica verter metal fundido en un molde, la forja refina la estructura granular del metal, alineándola con la forma de la pieza. Esto da como resultado un componente con una resistencia al impacto significativamente mayor, mejor ductilidad y resistencia superior a la fatiga. En aplicaciones críticas de control de flujo, como líneas de vapor de alta presión o procesamiento químico, la integridad estructural proporcionada por el forjado es esencial para prevenir fallas catastróficas y garantizar la seguridad operativa a largo plazo.

Componentes críticos producidos mediante forjado

Un conjunto de válvula consta de varias piezas de alta tensión que se benefician del proceso de forjado. Cada componente debe soportar cargas mecánicas y factores ambientales específicos.

Cuerpos de válvulas y bonetes

El cuerpo es el límite de presión principal de la válvula. Se prefieren los cuerpos forjados para las clases de alta presión (como ANSI 1500 y 2500) porque están libres de porosidad y defectos de contracción que a menudo se encuentran en los equivalentes fundidos. El capó, que se conecta al cuerpo para albergar las piezas internas, también requiere la densidad del acero forjado para mantener un sello a prueba de fugas bajo ciclos térmicos.

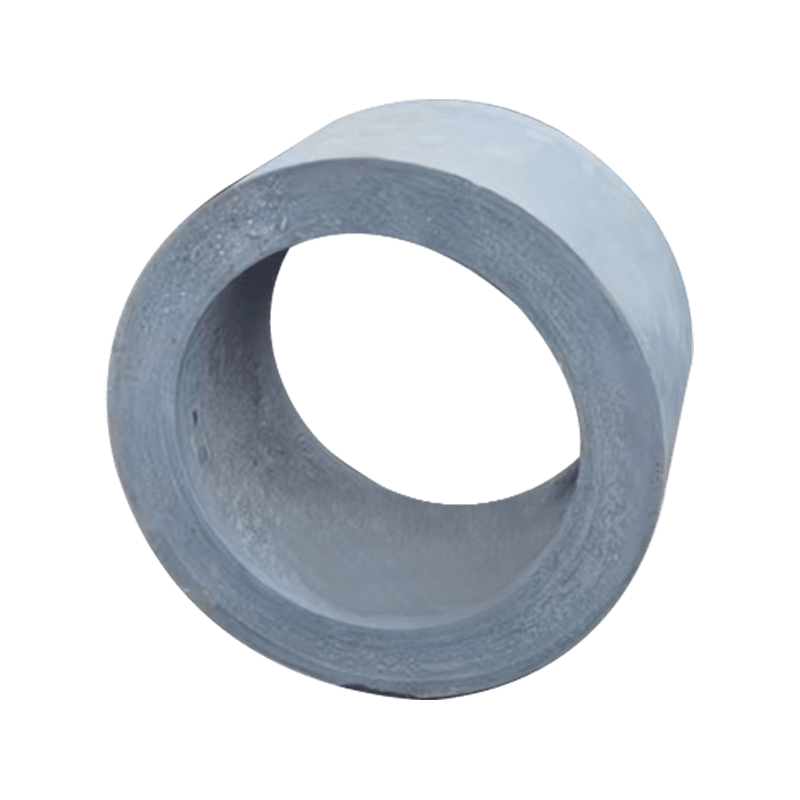

Tallos y muñones

El vástago de la válvula transmite el movimiento desde el actuador al disco o bola. Debido a que los vástagos están sujetos a altas tensiones de torsión y tracción, se utiliza acero inoxidable forjado o aleaciones exóticas para evitar el corte. De manera similar, los muñones de las válvulas de bola sostienen la bola y deben soportar enormes fuerzas de carga lateral sin deformarse.

Selección de materiales para piezas de válvulas forjadas

La elección del material para los componentes forjados depende en gran medida del medio a transportar y de la temperatura de funcionamiento. La elección de la aleación adecuada garantiza que la válvula siga siendo resistente a la corrosión y mantenga sus propiedades mecánicas a lo largo del tiempo.

| Categoría de material | Grados comunes | Aplicación primaria |

| Acero al carbono | A105, A350 LF2 | Servicio general de petróleo y gas. |

| Acero inoxidable | F316L, F304L | Ambientes químicos corrosivos |

| Acero de aleación | F11, F22, F91 | Centrales eléctricas de alta temperatura |

| Dúplex/Súper Dúplex | F51, F53, F55 | Aplicaciones en alta mar y agua de mar |

Ventajas clave del uso de componentes forjados

En comparación con otros métodos de fabricación, la forja ofrece un conjunto de beneficios únicos que se traducen directamente en menores costos de mantenimiento y una vida útil más larga para los sistemas de válvulas industriales:

- Integridad estructural: la eliminación de huecos internos y bolsas de gas garantiza que el componente pueda soportar aumentos repentinos de presión sin agrietarse.

- Reducción del desperdicio de material: la forja de precisión puede producir formas "casi netas", lo que minimiza la cantidad de mecanizado requerido y reduce el costo de las costosas materias primas.

- Respuesta mejorada al tratamiento térmico: los metales forjados responden de manera más predecible al tratamiento térmico, lo que permite un control preciso sobre la dureza y la resistencia a la tracción en toda la pieza.

- Fiabilidad en temperaturas extremas: los componentes forjados mantienen su dureza en servicios criogénicos y su resistencia a la fluencia en aplicaciones de temperaturas ultraaltas.

Estándares de fabricación y garantía de calidad

Para garantizar la seguridad de los componentes forjados de las válvulas, los fabricantes deben cumplir estrictos estándares internacionales. Estas regulaciones dictan la composición química, las propiedades mecánicas y los protocolos de prueba para cada lote producido. Los estándares comunes incluyen ASTM A105 para piezas forjadas de acero al carbono y ASME B16.34 para clasificaciones de presión y temperatura. El control de calidad generalmente implica pruebas no destructivas (NDT), como pruebas ultrasónicas (UT), para verificar fallas internas, y la inspección de partículas magnéticas (MPI), para detectar grietas en la superficie. Siguiendo estos rigurosos pasos, los proveedores pueden garantizar que cada componente forjado cumpla con las altas exigencias de la industria pesada moderna.