Conocimiento de la industria

¿Cuáles son algunos factores clave a tener en cuenta al seleccionar materiales para las dotas en forma de pastel destinadas a aplicaciones de alta presión en la industria petroquímica?

Calificación de presión: la clasificación de presión de un material se refiere a su capacidad para resistir la presión interna ejercida dentro de un recipiente o tubería sin sufrir deformación plástica o ruptura. Para aplicaciones de alta presión en la industria petroquímica, a menudo se prefieren materiales con alta resistencia a la tracción, como aceros de aleación o aceros inoxidables. El requisito de calificación de presión generalmente está dictado por las condiciones de funcionamiento específicas del equipo, incluida la presión máxima esperada durante el funcionamiento normal y cualquier potencial de presión o fluctuaciones.

Resistencia a la corrosión: la resistencia a la corrosión es primordial en la industria petroquímica debido a la presencia de sustancias corrosivas como ácidos, álcalis e hidrocarburos. Los materiales deben exhibir resistencia tanto a la corrosión general como a los fenómenos de corrosión localizados, como las picaduras y la corrosión de la grieta. Los aceros inoxidables, los aceros dúplex y las aleaciones resistentes a la corrosión (CRA) como Inconel y Hastelloy se eligen comúnmente por sus propiedades superiores de resistencia a la corrosión, asegurando la integridad y la longevidad del equipo en entornos corrosivos.

Resistencia a la temperatura: a menudo se encuentran altas temperaturas en los procesos petroquímicos, particularmente durante las operaciones como la destilación, el agrietamiento catalítico y la polimerización.

Parlantes en forma de pastel Los materiales utilizados en aplicaciones de alta presión deben mantener sus propiedades mecánicas e integridad estructural a temperaturas elevadas para evitar la deformación o la falla. Las aleaciones resistentes al calor como Incoloy, Inconel y varios grados de acero inoxidable con capacidades de alta temperatura se seleccionan para resistir estas condiciones exigentes.

Compatibilidad con los medios de proceso: el

parlantes en forma de pastel El material debe ser compatible con las sustancias que se procesan para evitar reacciones químicas, contaminación o degradación de la calidad del producto. Las consideraciones de compatibilidad incluyen resistencia al ataque químico, absorción o permeación por fluidos de proceso, así como la prevención de efectos catalíticos que podrían comprometer la cinética de reacción o la pureza del producto. La selección de materiales se basa en la composición química específica y las propiedades de los medios de proceso, con atención a factores como el pH, la concentración, la temperatura y la presión.

Soldabilidad y facilidad de fabricación: el material seleccionado debe poseer una buena soldabilidad y formabilidad para facilitar la fabricación de formas y estructuras complejas necesarias para equipos de alta presión, como recipientes a presión, intercambiadores de calor y tuberías. La facilidad de soldadura garantiza la integridad de las articulaciones soldadas, minimizando el riesgo de defectos como la porosidad, el agrietamiento o la fusión incompleta. Se prefieren los materiales con características de soldadura favorables, como equivalentes bajos en carbono y niveles de impurezas controladas, para garantizar procesos exitosos de soldadura y fabricación.

Consideraciones de costos: al garantizar el alto rendimiento y la durabilidad, las consideraciones de costos juegan un papel crucial en la selección de materiales para cumplir con las limitaciones presupuestarias sin comprometer la seguridad o la calidad. Se priorizan los materiales rentables que ofrecen las propiedades mecánicas requeridas, la resistencia a la corrosión y las capacidades de temperatura, equilibrando el rendimiento con asequibilidad sobre el ciclo de vida del equipo. Las soluciones rentables pueden implicar optimizar los espesores del material, seleccionar aleaciones de menor costo o considerar métodos de fabricación alternativos para reducir los costos de fabricación sin sacrificar el rendimiento o la confiabilidad.

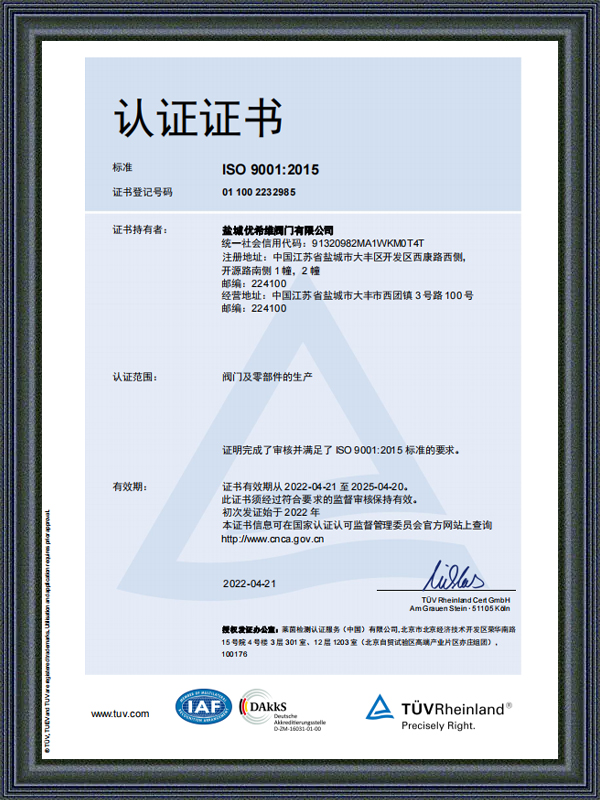

Cumplimiento regulatorio: el cumplimiento de los estándares y regulaciones de la industria es esencial para garantizar la seguridad, la confiabilidad y la sostenibilidad ambiental de los equipos de alta presión en la industria petroquímica. Los requisitos regulatorios pueden incluir la adherencia a códigos y estándares, como el código ASME Boiler y el vaso de presión, las especificaciones ASTM y los estándares API para el diseño, la fabricación, la inspección y la prueba de componentes que contienen presión. La selección de materiales debe alinearse con los requisitos reglamentarios aplicables para garantizar el cumplimiento y la certificación del equipo para su uso en procesos petroquímicos.

Durabilidad a largo plazo: la durabilidad y confiabilidad a largo plazo son consideraciones críticas en la selección de materiales para aplicaciones de alta presión para minimizar el riesgo de falla prematura y tiempo de inactividad costoso. Los materiales deben exhibir una excelente resistencia a la fatiga, resistencia a la fractura y resistencia a los factores de degradación ambiental, como el agrietamiento por corrosión por estrés (SCC), el fragilidad de hidrógeno y el agrietamiento por estrés por estrés de sulfuro (SSC). Se emplean datos de rendimiento, pruebas de materiales y técnicas de análisis de fallas para evaluar la durabilidad a largo plazo de los materiales candidatos y predecir su vida útil en condiciones de operación específicas.

Disponibilidad y estabilidad de la cadena de suministro: la disponibilidad de materiales y la estabilidad de la cadena de suministro son consideraciones esenciales en la selección de materiales para garantizar una producción, mantenimiento y reparación ininterrumpidas de equipos de alta presión en la industria petroquímica. Se prefieren los materiales con fuentes confiables de suministro y redes de distribución establecidas para mitigar el riesgo de demoras, escasez o interrupciones en la adquisición de materiales. La colaboración con proveedores de buena reputación y estrategias de abastecimiento estratégico se emplean para asegurar un suministro de materiales consistente y confiable, minimizando el impacto de las incertidumbres de la cadena de suministro en los horarios y operaciones de los proyectos.