Conocimiento de la industria

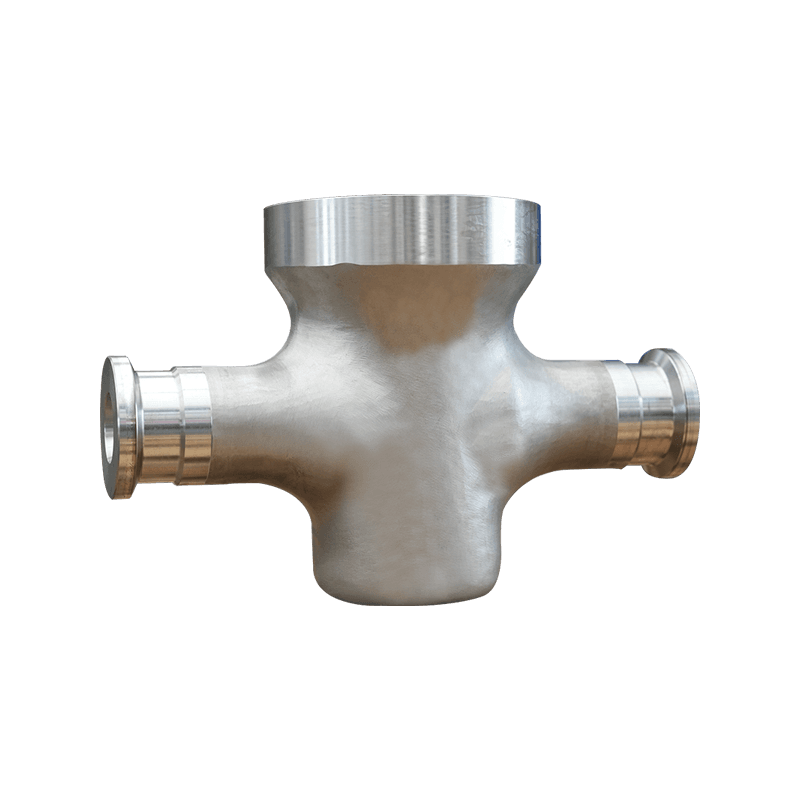

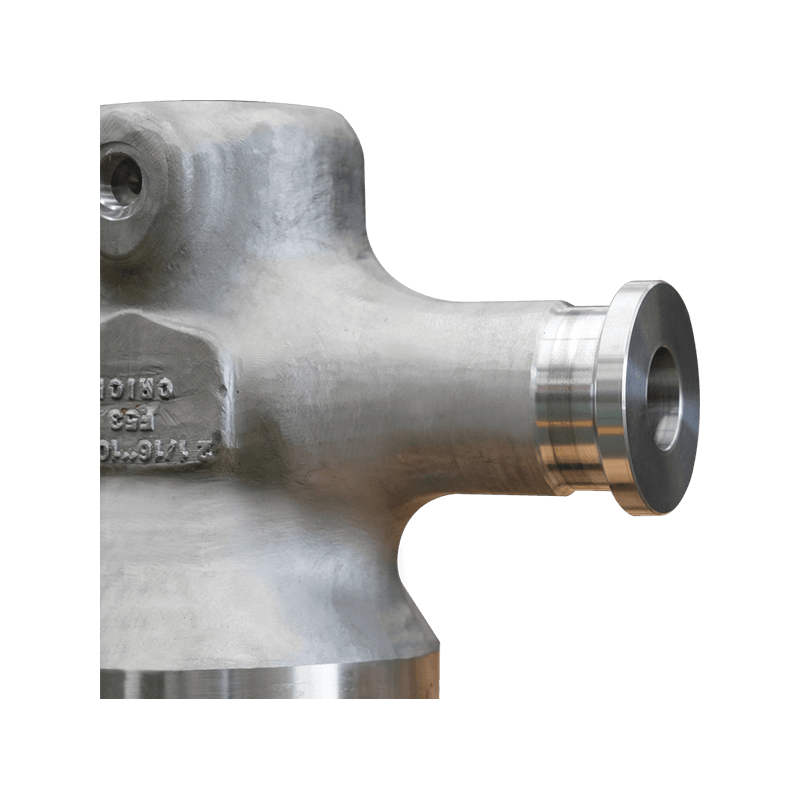

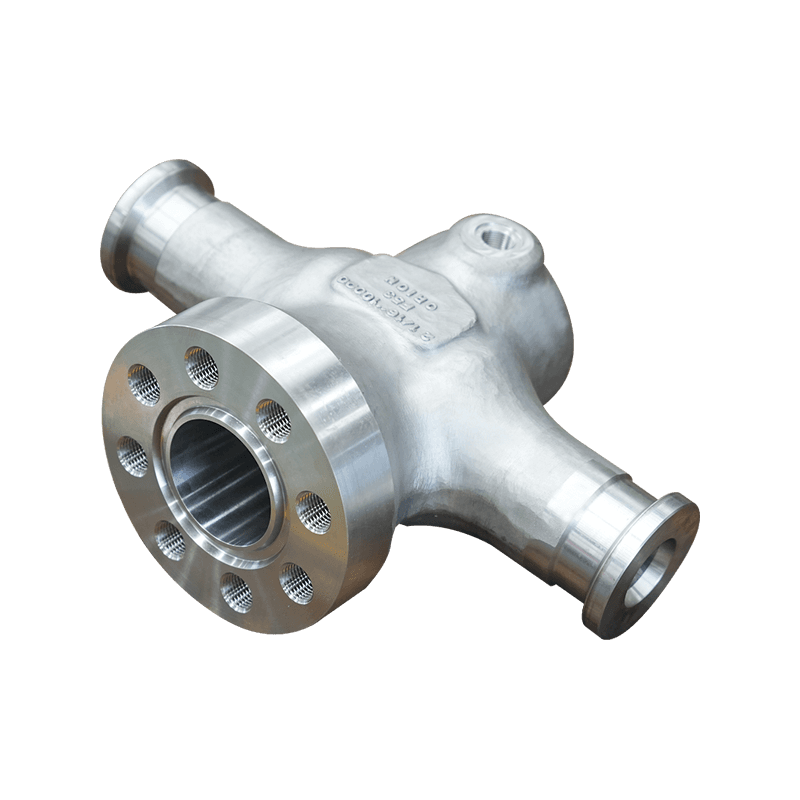

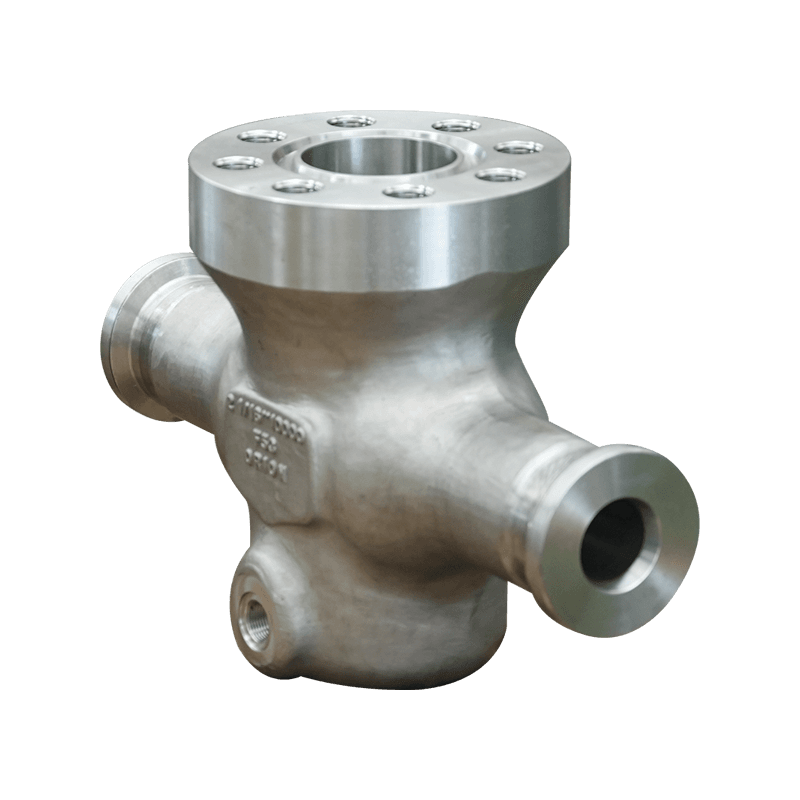

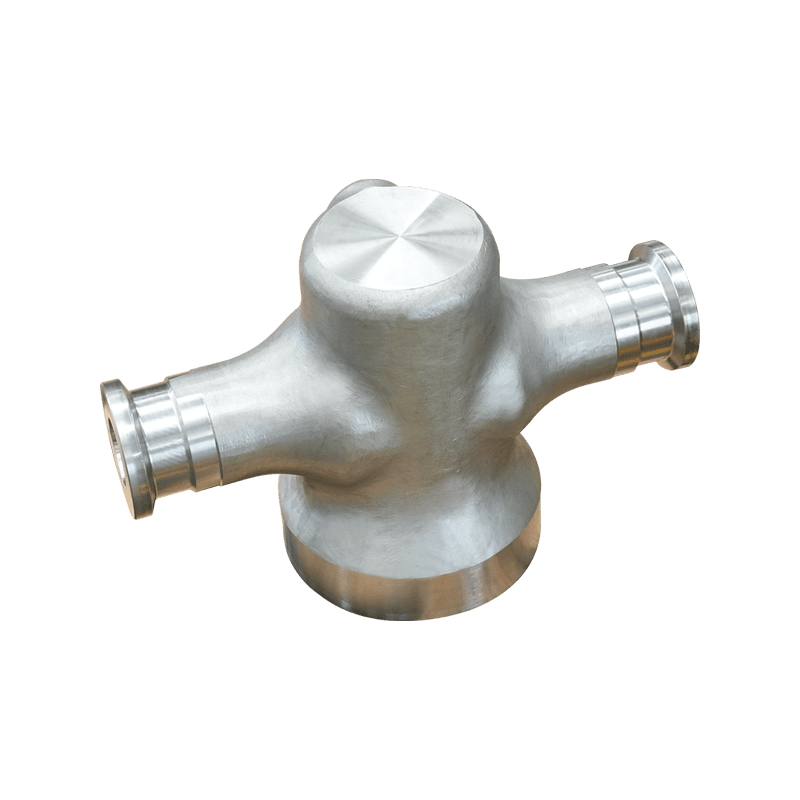

Ventajas de resistencia al estrés y fatiga de los componentes de la válvula forjada

Ambientes de alta presión: en muchos entornos industriales, como refinerías de petróleo, plantas químicas o instalaciones de generación de energía, las válvulas a menudo se utilizan para controlar el flujo de fluidos o gases a alta presión. Las piezas de la válvula forjada exhiben una resistencia superior a la deformación y falla en tales condiciones debido a su mayor resistencia e integridad estructural. La estructura de grano compacta resultante del proceso de forja asegura que el material pueda resistir la presión intensa sin experimentar una deformación o ruptura plástica excesiva.

Aplicaciones de alta temperatura: las válvulas que operan en entornos con temperaturas elevadas requieren materiales capaces de mantener sus propiedades mecánicas en estos extremos. Las piezas de la válvula forjada, particularmente las hechas de aleaciones resistentes al calor, como el acero inoxidable, las aleaciones de níquel o el titanio, exhiben una excelente resistencia a alta temperatura y resistencia a la fluencia. Esto les permite resistir la exposición prolongada a temperaturas elevadas sin sufrir de degradación o pérdida de funcionalidad.

Carga cíclica: las válvulas se someten con frecuencia a condiciones de carga cíclica, donde experimentan tensiones alternativas como resultado de las operaciones de apertura y cierre o fluctuaciones en la presión de fluido.

Piezas de válvula forjada están diseñados para resistir estos ciclos de carga cíclicos sin desarrollar grietas, fracturas u otras formas de falla de fatiga. La resistencia de fatiga superior de los componentes forjados se atribuye a su microestructura refinada, lo que minimiza el inicio y propagación de grietas de fatiga, extendiendo así la vida útil del ensamblaje de la válvula.

Confiabilidad y longevidad: la capacidad de las partes de la válvula forjada para resistir el estrés y la fatiga asegura la confiabilidad y la longevidad del sistema de válvulas en su conjunto. Al minimizar el riesgo de falla prematura o tiempo de inactividad debido a problemas relacionados con la fatiga,

Componentes de la válvula forjada Contribuir a la eficiencia operativa y la seguridad de los procesos industriales críticos. Esta confiabilidad es particularmente esencial en las aplicaciones donde la falla de la válvula podría provocar interrupciones costosas de la producción, riesgos ambientales o riesgos de seguridad para el personal.

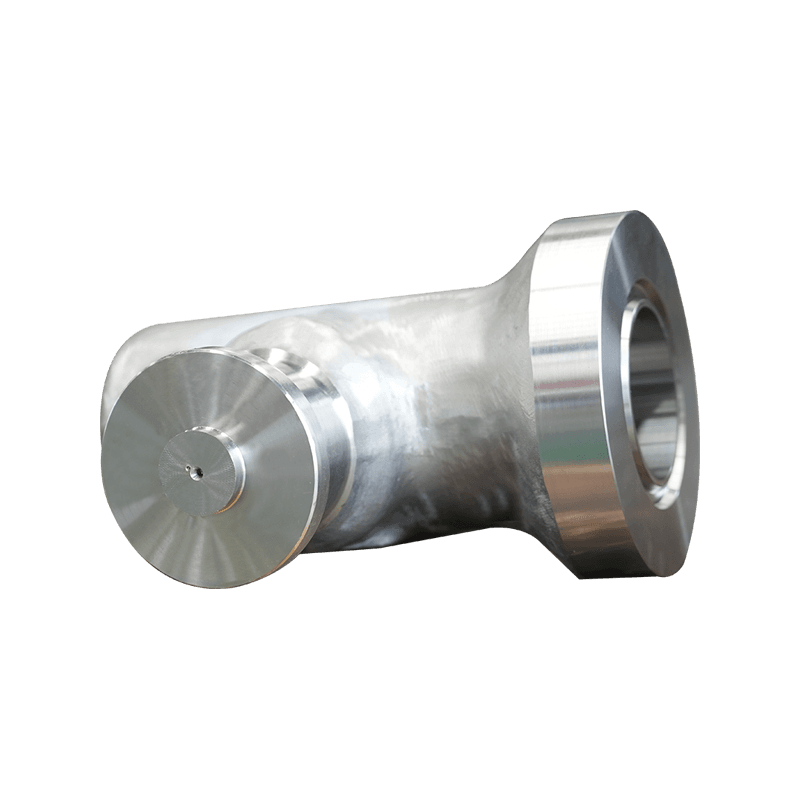

¿Qué factores de tratamiento térmico se deben considerar al elegir un método de forja para fabricar válvulas de bola?

Transformación del material: muchos materiales utilizados en los componentes de la válvula de bola, como varios grados de acero inoxidable, acero al carbono o aleaciones exóticas como Inconel o Monel, requieren un tratamiento térmico para lograr las propiedades mecánicas deseadas. Los procesos de tratamiento térmico como el recocido, la normalización, el enfriamiento y el templado se emplean comúnmente para alterar la microestructura del material, refinar el tamaño del grano, mejorar la resistencia y mejorar el rendimiento general.

Control de temperatura de forja: el proceso de forjado implica someter el material a altas temperaturas para facilitar la deformación plástica y la conformación. Sin embargo, el rango de temperatura utilizado durante la forja debe controlarse cuidadosamente para evitar cambios indeseables en las propiedades del material o la estructura de grano. Los requisitos de tratamiento térmico dictan el rango óptimo de temperatura de forja para materiales específicos, asegurando que los componentes falsificados conserven sus propiedades mecánicas deseadas después de la configuración.

Tratamiento térmico posterior a la forra: después del proceso de forja, ciertos materiales pueden requerir pasos adicionales de tratamiento térmico para aliviar los estrés residual, refinar la microestructura o ajustar las propiedades mecánicas.

Componentes de la válvula de bola forjada Puede sufrir procesos como alivio del estrés, recocido de solución o endurecimiento por edad para optimizar sus características de rendimiento. La elección del método de tratamiento térmico y los parámetros depende de factores como la composición del material, la geometría de los componentes y las propiedades deseadas.

Estabilidad dimensional: el tratamiento térmico también puede influir en la estabilidad dimensional de los componentes de la válvula de bola forjada. Los tratamientos térmicos como el alivio del estrés o el recocido ayudan a minimizar los cambios dimensionales causados por las tensiones residuales introducidas durante la falsificación, asegurando que los componentes mantengan su forma y dimensiones previstas a lo largo del tiempo. Esto es particularmente importante para aplicaciones de precisión donde se requieren tolerancias dimensionales estrictas.

Compatibilidad del tratamiento de la superficie: los requisitos de tratamiento térmico deben ser compatibles con cualquier proceso de tratamiento de superficie o recubrimiento posterior aplicado a los componentes de la válvula de bola forjada. Ciertos métodos de tratamiento térmico pueden afectar la química de la superficie o la estructura metalúrgica del material, lo que puede influir en la adhesión, la resistencia a la corrosión o la apariencia de tratamientos de superficie aplicados como el enchapado, el recubrimiento o la pasivación.

Garantía de calidad: el tratamiento térmico adecuado es esencial para garantizar la integridad mecánica, la confiabilidad y la longevidad de

Forja de válvula de bola . Se implementan medidas de control de calidad, incluida la monitorización de la temperatura, la duración del tiempo y la velocidad de enfriamiento durante el tratamiento térmico, para verificar el cumplimiento de los requisitos de tratamiento térmico especificados y garantizar la calidad constante del producto.