Conocimiento de la industria

¿Cuáles son algunas herramientas o equipos de mecanizado especializados comúnmente utilizados en la fabricación de componentes de la válvula?

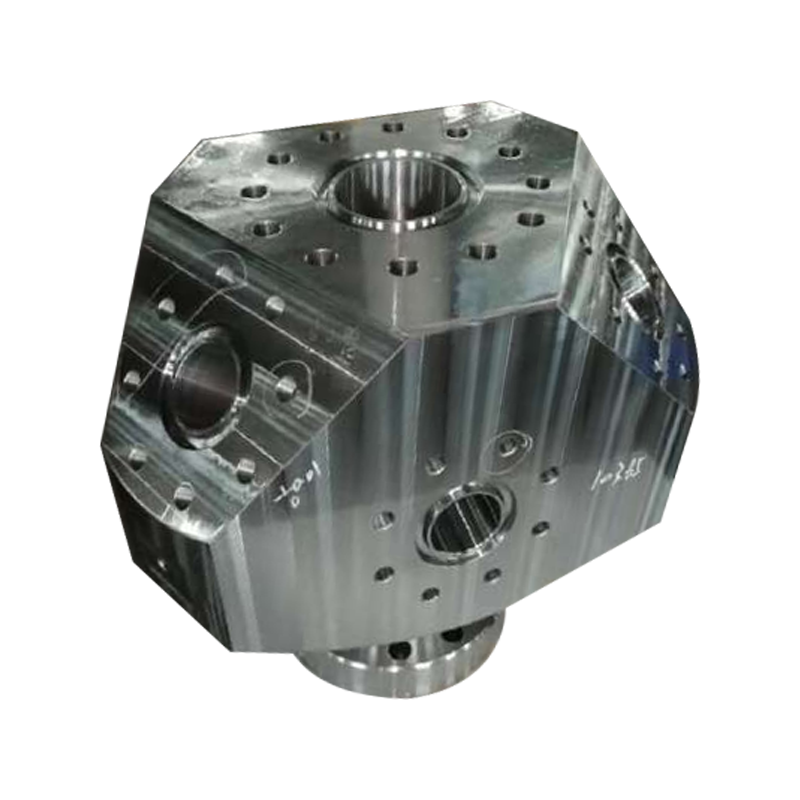

Centros de mecanizado CNC: los centros de mecanizado de control numérico de la computadora (CNC) se utilizan ampliamente para las operaciones de fresado, perforación y giro en la fabricación de componentes de la válvula. La tecnología CNC permite altos niveles de automatización y precisión, lo que permite geometrías complejas y tolerancias estrictas que se logran de manera consistente.

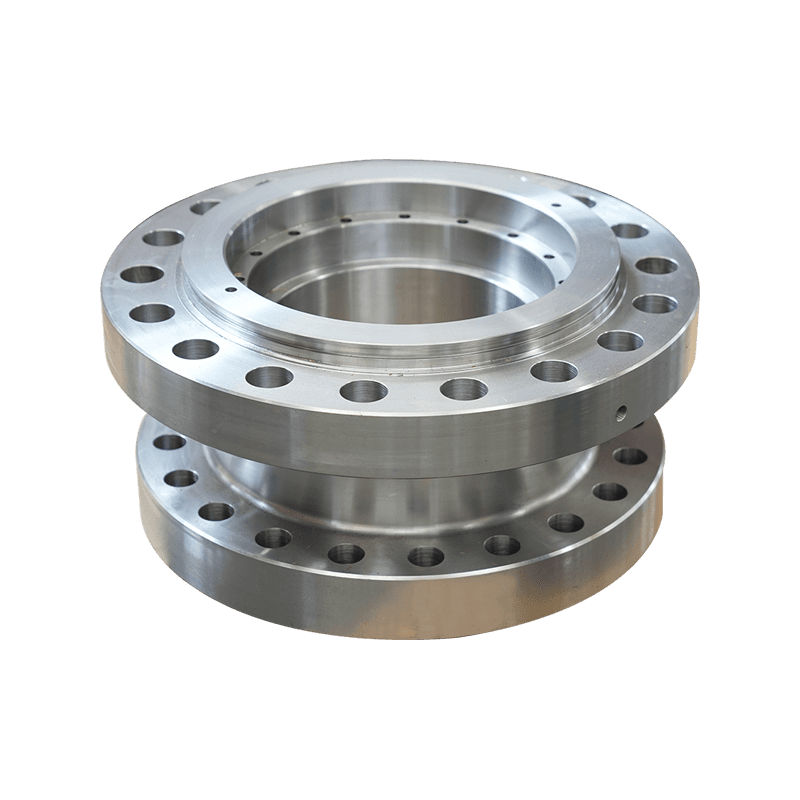

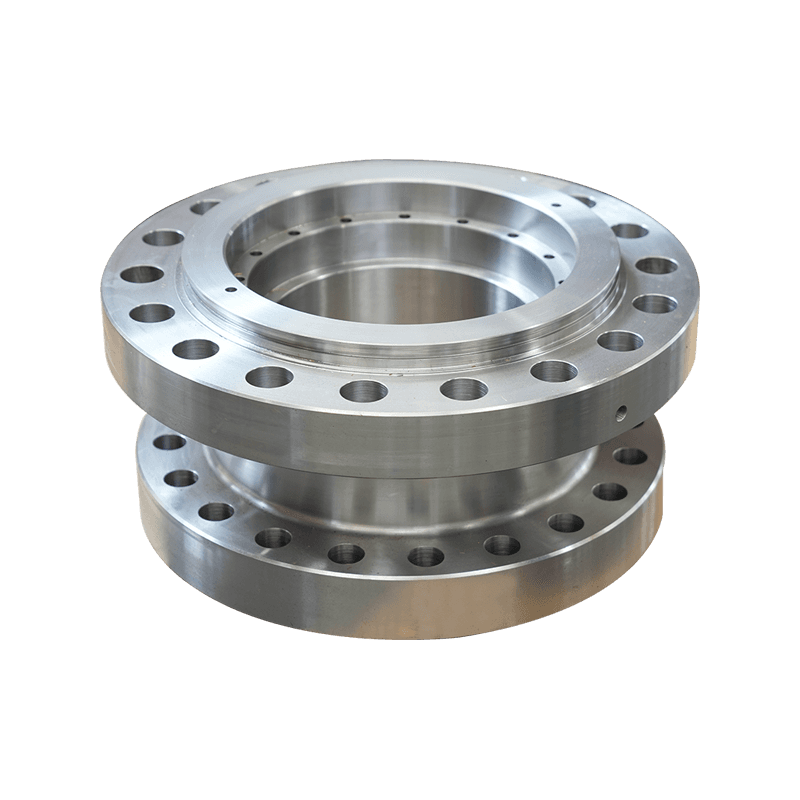

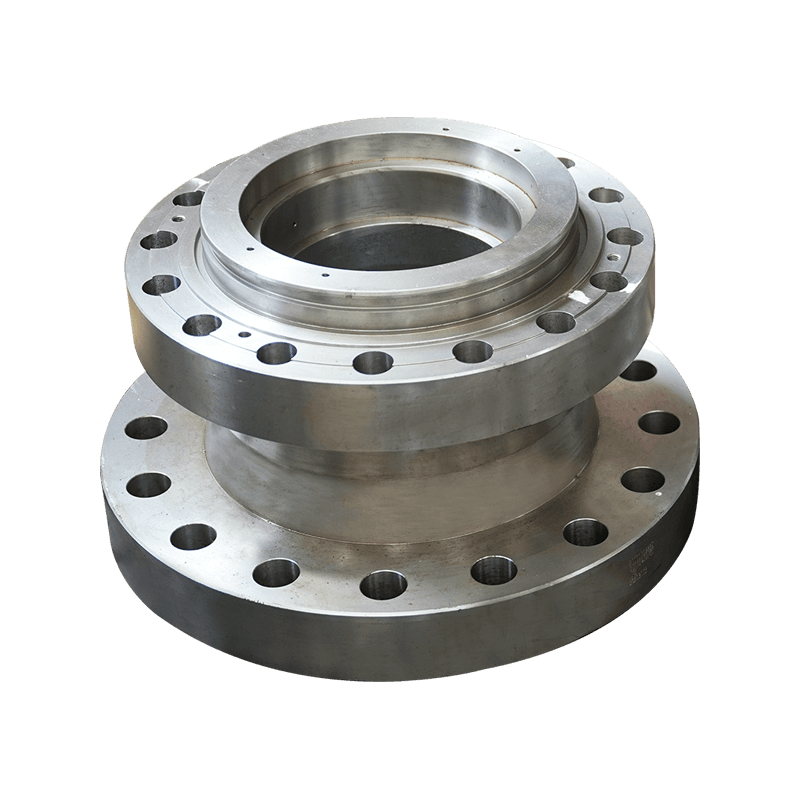

Máquinas de torno: las máquinas de torno son esenciales para girar las operaciones en la fabricación de componentes de la válvula. Se utilizan para crear formas cilíndricas, hilos y otras características simétricas en los componentes de la válvula.

Máquinas de molienda: se emplean máquinas de molienda para lograr tolerancias estrechas y acabados superficiales superiores en los componentes de la válvula. Se pueden utilizar para la rectificación de precisión de superficies críticas, como áreas de sellado y tallos de válvulas.

Máquinas EDM (mecanizado de descarga eléctrica): las máquinas EDM se utilizan para mecanizar materiales duros y formas intrincadas en los componentes de la válvula. Utilizan descargas eléctricas para erosionar el material con precisión, lo que permite la producción de características complejas con alta precisión.

Máquinas de perfeccionamiento: las máquinas de perfeccionamiento se utilizan para mejorar el acabado superficial y la precisión de los orificios en los componentes de la válvula. Utilizan piedras abrasivas para eliminar el material suavemente, lo que resulta en dimensiones precisas y acabados superficiales.

Máquinas de corte láser: las máquinas de corte láser se emplean para cortar formas y patrones intrincados en los componentes de la válvula. Ofrecen alta precisión y pueden usarse con varios materiales, incluidos metales y polímeros.

Máquinas de medición de coordenadas (CMM): los CMM se utilizan para fines de control de calidad en

fabricación de componentes de la válvula . Emplean sondas precisas para medir las dimensiones y las características geométricas de los componentes terminados, asegurando el cumplimiento de las especificaciones de diseño.

Máquinas de corte de chorro de agua abrasivo: se utilizan máquinas de corte de chorro de agua abrasiva para cortar materiales gruesos y formas complejas en los componentes de la válvula. Utilizan un chorro de agua de alta presión mezclado con partículas abrasivas para cortar el material con precisión.

Máquinas de desgaste: las máquinas de desgaste se utilizan para eliminar las rebabas y los bordes afilados de los componentes de la válvula mecanizada. Se aseguran de que los componentes cumplan con los estándares de calidad y mejoren su funcionalidad y seguridad.

Alimentadores de barras automáticas: los alimentadores de barras automáticos se usan comúnmente en los procesos de mecanizado para los componentes de la válvula que requieren alimentación continua de materia prima, como el stock de barras, en máquinas CNC. Ayudan a optimizar la eficiencia de producción al reducir la intervención manual y el tiempo de inactividad.

¿Qué pasos se toman para garantizar que se cumplan los requisitos de acabado de la superficie durante el mecanizado de los componentes de la válvula?

Lograr los requisitos de acabado de superficie deseados durante el

mecanizado para componentes de la válvula es crucial para garantizar la funcionalidad, el rendimiento y la estética. Por lo general, se toman varios pasos para garantizar que se cumplan estos requisitos:

Selección de material: elegir el material apropiado con las características de la superficie deseadas es el primer paso. Los diferentes materiales pueden tener diferentes propiedades de maquinabilidad y acabado superficial, por lo que seleccionar el material correcto es esencial para lograr el acabado superficial deseado.

Selección de herramientas: el uso de herramientas de corte diseñadas específicamente para lograr el acabado superficial requerido es fundamental. Factores como la geometría de la herramienta, la composición del material y el recubrimiento pueden afectar significativamente el acabado superficial. Las herramientas con bordes afilados, recubrimientos apropiados (por ejemplo, estaño, tialn) y parámetros de corte adecuados se seleccionan en función del material mecanizado y el acabado superficial deseado.

Parámetros de corte optimizados: ajustar los parámetros de corte como la velocidad de corte, la velocidad de alimentación, la profundidad de corte y el uso de refrigerante/lubricante es esencial para controlar el proceso de mecanizado y lograr el acabado superficial deseado. La optimización de estos parámetros ayuda a minimizar la generación de calor, el desgaste de la herramienta y la rugosidad de la superficie.

Calibración y mantenimiento de la máquina: son necesarios la calibración y mantenimiento regular de los equipos de mecanizado, que incluyen máquinas CNC, herramientas de corte e instrumentos de medición, para garantizar resultados de mecanizado consistentes y precisos. Cualquier desviación en la geometría de la máquina, el desgaste de la herramienta o el ritmo del huso puede afectar el acabado de la superficie y debe abordarse de inmediato.

Medición y monitoreo de la rugosidad de la superficie: utilizando técnicas de medición de rugosidad de la superficie, como perfilómetros o probadores de rugosidad de la superficie, para monitorear el acabado de la superficie durante el mecanizado. El monitoreo continuo permite que los ajustes se realicen a los parámetros o herramientas de mecanizado si se producen desviaciones del acabado superficial deseado.

Operaciones de acabado: Implementación de operaciones de acabado secundarias como moler, perfeccionar, pulir o desacreditar para refinar aún más el acabado superficial de los componentes de la válvula. Estas operaciones ayudan a eliminar las marcas de mecanizado, las rebabas y otras imperfecciones de la superficie, lo que resulta en un acabado superficial más suave y uniforme.

Comprobaciones de control de calidad: Realización de controles integrales de control de calidad para verificar que los componentes de la válvula mecanizada cumplan con los requisitos de acabado de superficie especificados. Esto puede implicar inspección visual, medición dimensional y pruebas de rugosidad de la superficie para garantizar la consistencia y el cumplimiento de los estándares.