Conocimiento de la industria

¿Cuáles son los procesos clave de mecanizado involucrados en la producción de componentes de la válvula?

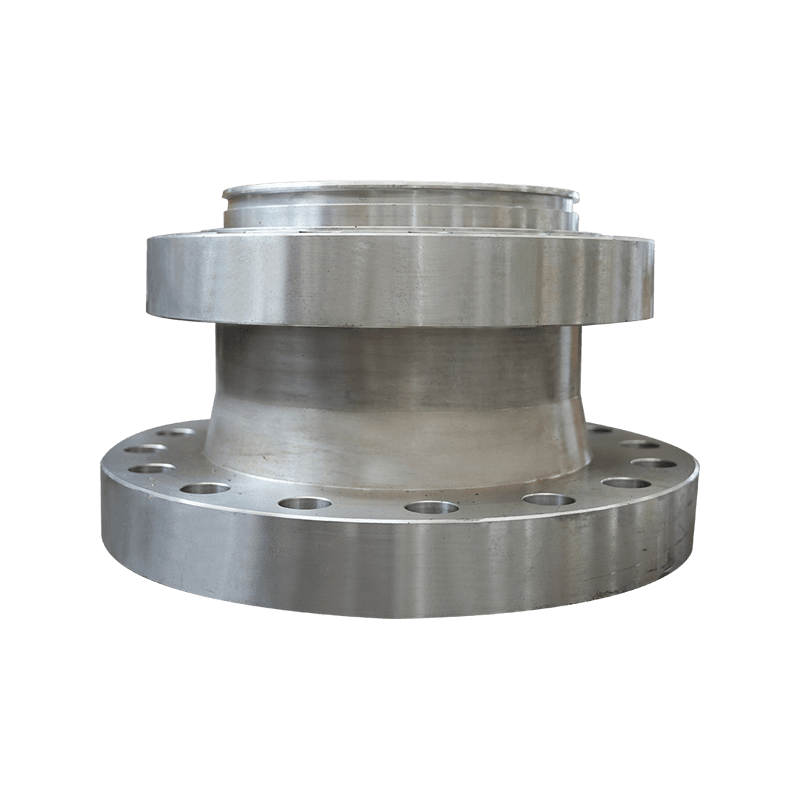

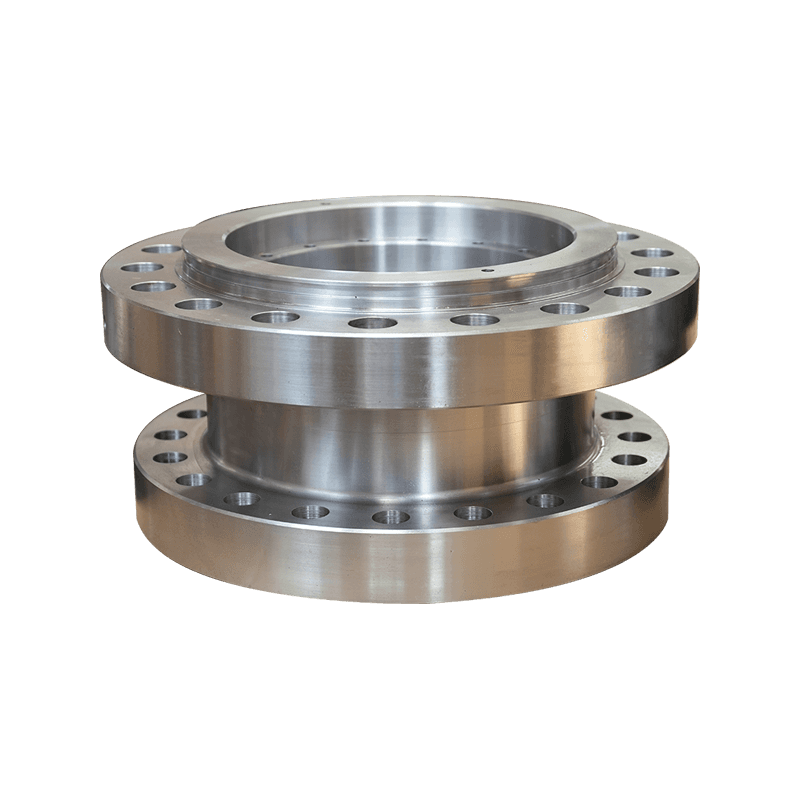

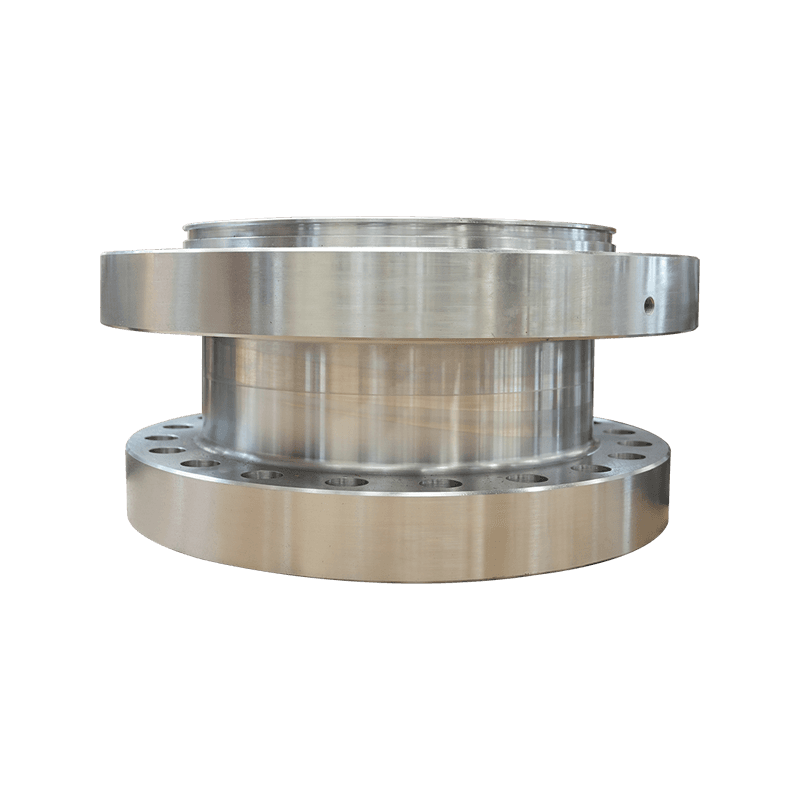

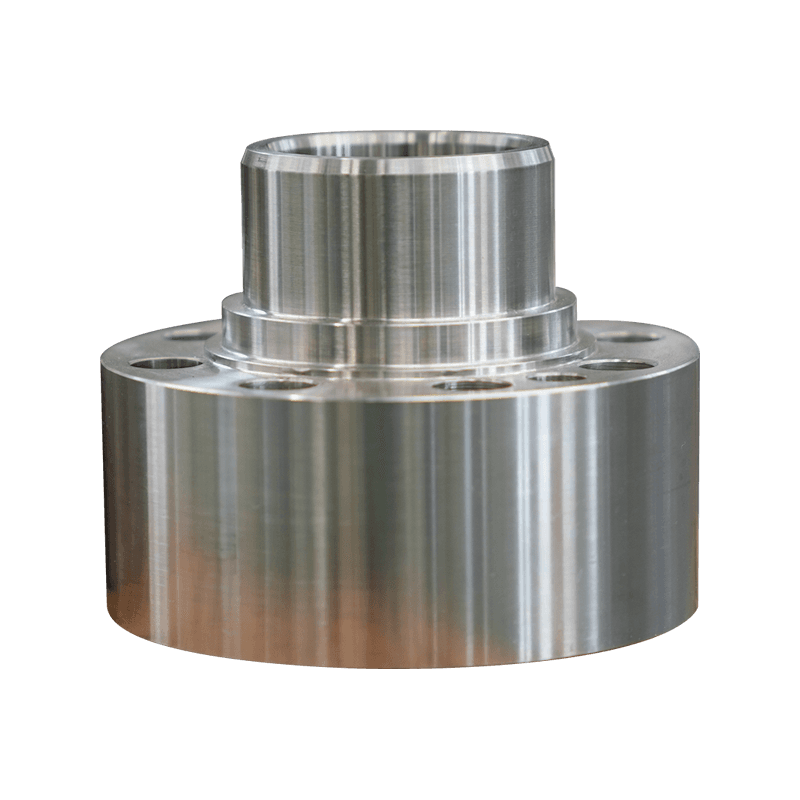

Turning: Turning es un proceso de mecanizado utilizado para crear partes cilíndricas girando una pieza de trabajo contra una herramienta de corte. En la fabricación de la válvula, el giro se usa comúnmente para producir el cuerpo principal o la carcasa de la válvula, así como los componentes cilíndricos, como los tallos y los ejes.

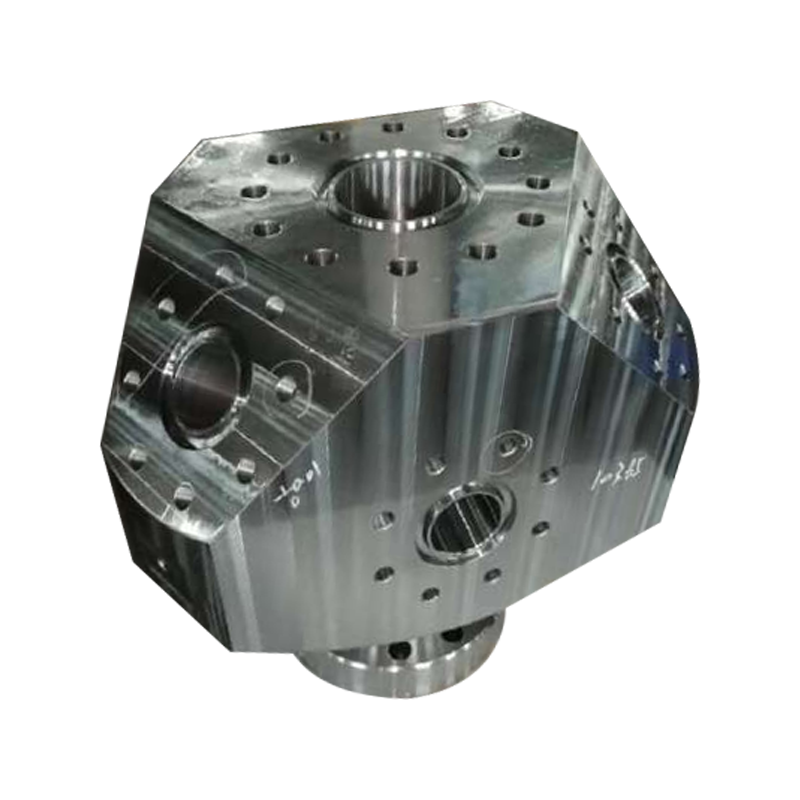

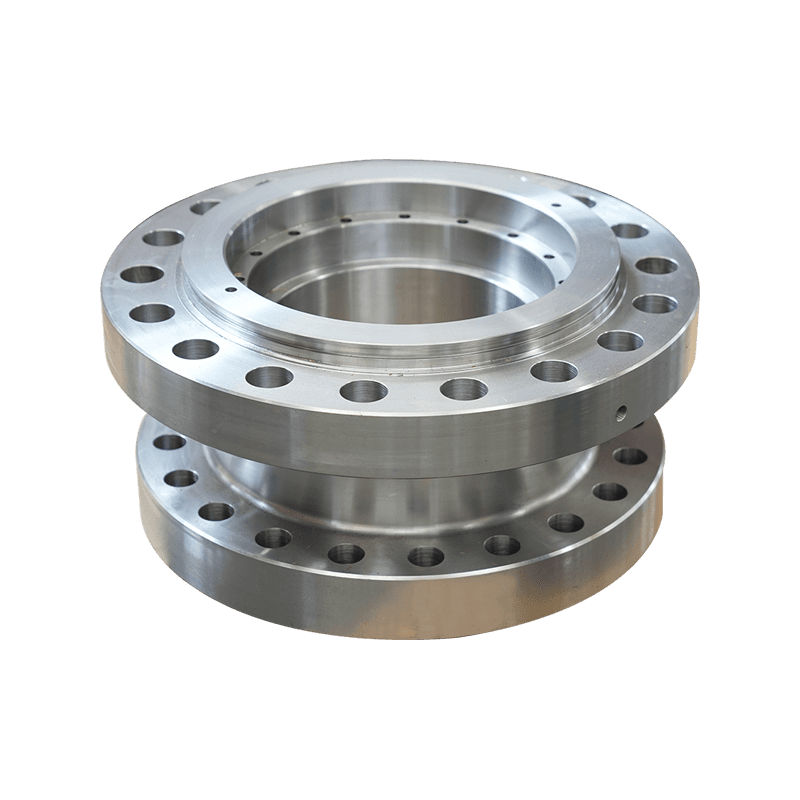

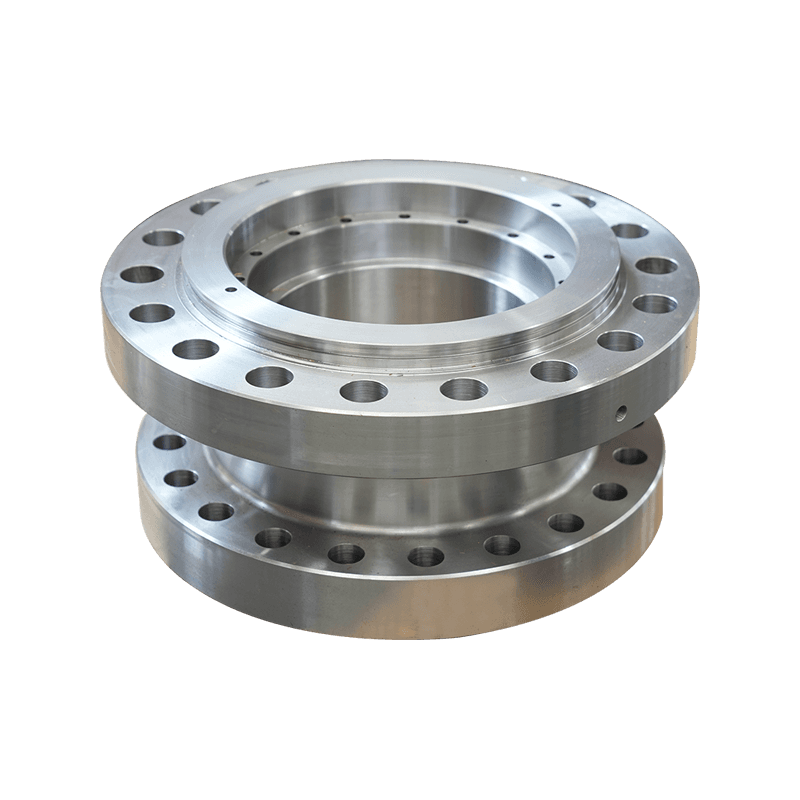

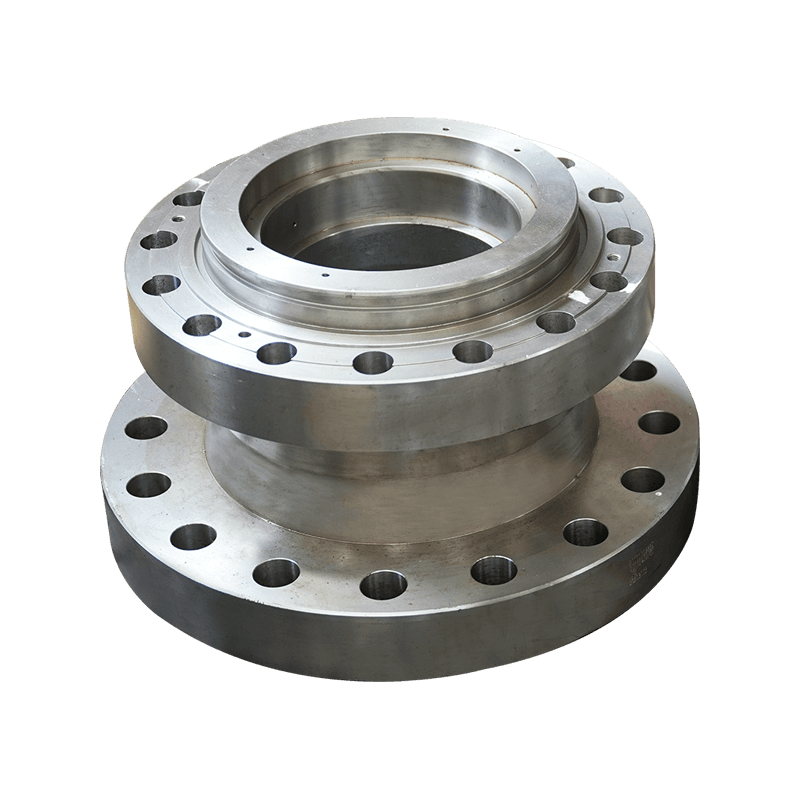

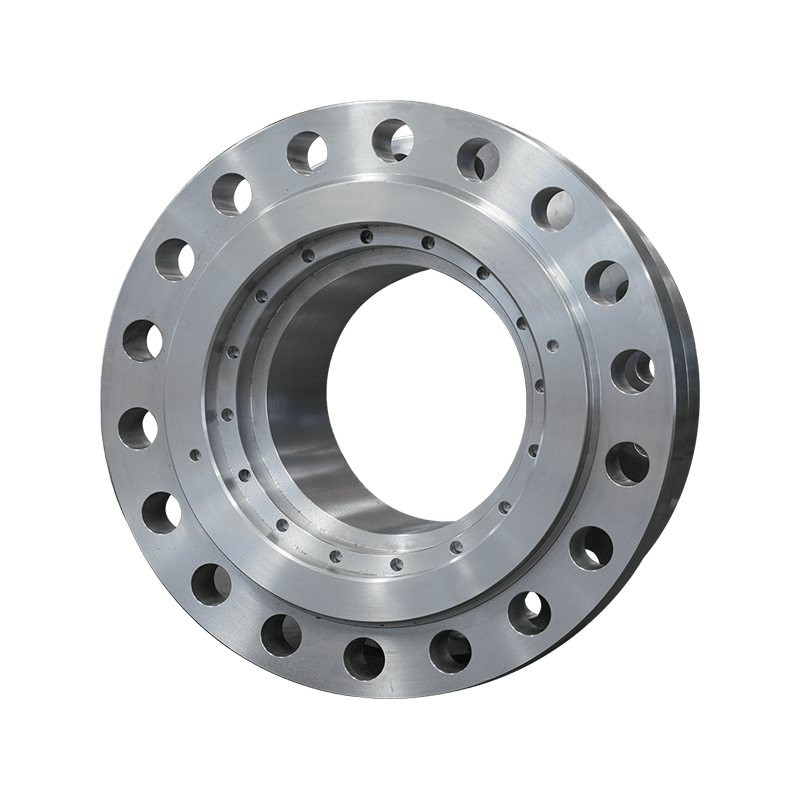

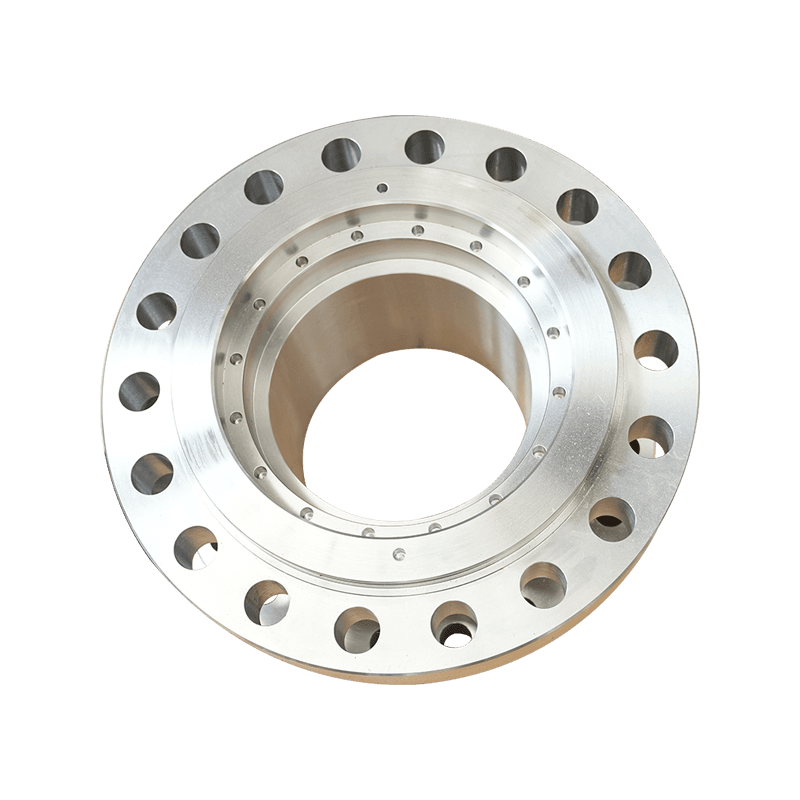

Fresado: la fresación es un proceso de mecanizado que utiliza cortadores rotativos para eliminar el material de una pieza de trabajo. Se utiliza para crear formas, ranuras y agujeros complejos en los componentes de la válvula. La molienda a menudo se emplea en la producción de cuerpos de válvulas, bridas y otras características complejas.

Drillación: la perforación es una operación de mecanizado utilizada para crear agujeros en una pieza de trabajo. En la fabricación de válvulas, la perforación es esencial para crear agujeros para pernos, sujetadores y pasajes de fluido. La perforación de precisión garantiza la alineación y la funcionalidad adecuadas del conjunto de la válvula.

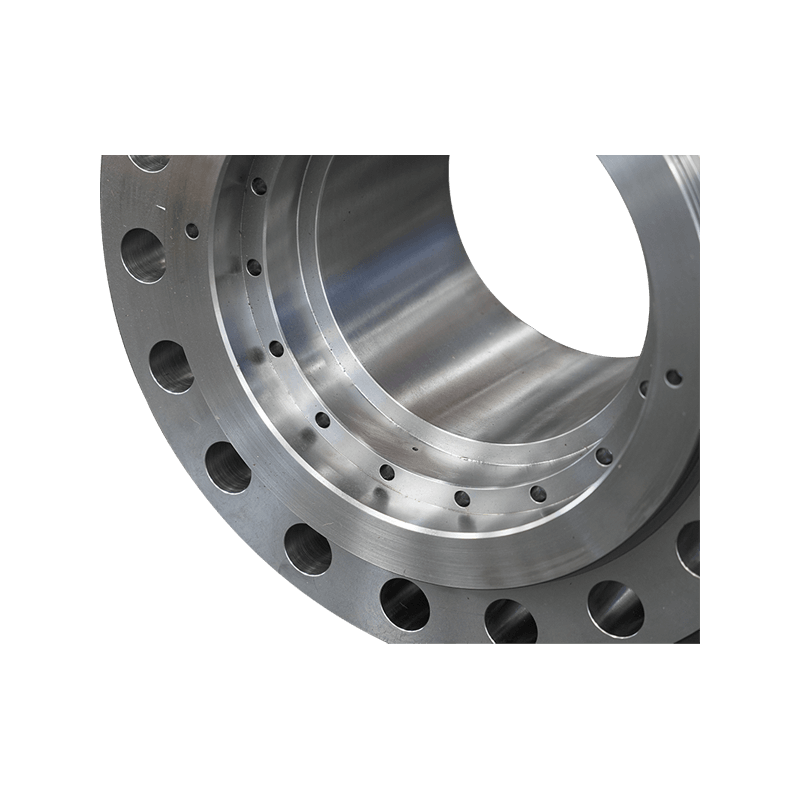

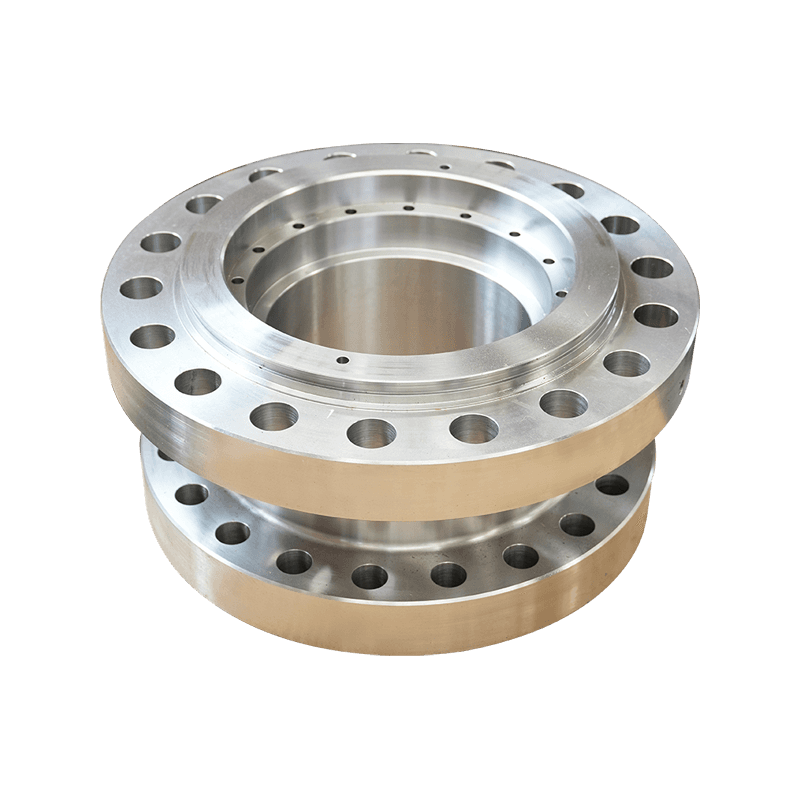

Molilla: la molienda es un proceso de mecanizado que utiliza partículas abrasivas para eliminar el material de la superficie de una pieza de trabajo. Se utiliza para lograr tolerancias estrechas, requisitos de acabado de superficie y precisión dimensional en

componentes de la válvula . La molienda puede emplearse para refinar las superficies de sellado, tallos y otras características críticas.

Boring: Boring es una operación de mecanizado utilizada para ampliar los agujeros existentes o crear características cilíndricas internas con alta precisión. En la producción de válvulas, se utiliza el perfor para los asientos de la válvula de mecanizado, los orificios y otras superficies internas para garantizar el sellado y la funcionalidad adecuados.

Dinterina: la perfección es un proceso de mecanizado de precisión utilizado para mejorar el acabado superficial y la precisión dimensional de los orificios o las superficies cilíndricas. Se emplea comúnmente en la fabricación de válvulas para lograr tolerancias estrechas y superficies lisas en áreas de sellado y componentes de apareamiento.

Corte de subprocesos: el corte de rosca es un proceso de mecanizado utilizado para crear roscas externas o internas en

Piezas de válvula de acero tales como tallos, bonnets y puntos de conexión. El roscado preciso garantiza el ensamblaje adecuado y el sellado de las conexiones roscadas dentro del sistema de válvula.

El análisis de acabado superficial es un aspecto crítico del control de calidad en la producción de piezas de válvulas mecanizadas

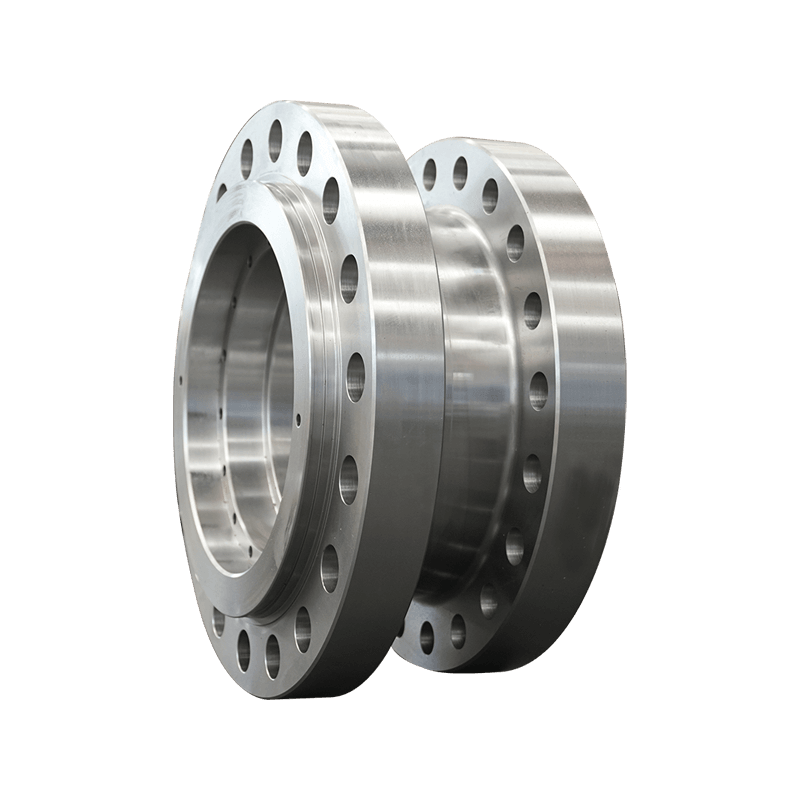

Medición de rugosidad de la superficie: la rugosidad de la superficie se refiere a las irregularidades de la superficie finamente espaciadas que se dejan después de las operaciones de mecanizado. Estas irregularidades pueden afectar el rendimiento, la funcionalidad y la apariencia de las piezas de la válvula mecanizada. La medición de rugosidad de la superficie generalmente se realiza utilizando instrumentos como perfilómetros o probadores de rugosidad de la superficie. Estos instrumentos cuantifican los parámetros de rugosidad, como la AR (rugosidad promedio), RZ (altura máxima promedio), RQ (rugosidad cuadrada media de raíz) y RT (rugosidad total), proporcionando datos valiosos para evaluar y controlar el acabado superficial de las partes de la válvula mecanizada.

Evaluación de las superficies de sellado: las superficies de sellado juegan un papel crucial en el rendimiento de las válvulas, asegurando la operación ajustada y la contención de fluidos confiables. El análisis de acabado superficial es esencial para evaluar la calidad de las superficies de sellado, como los asientos de válvulas y las caras de sellado. El acabado superficial de estas áreas críticas debe cumplir con los requisitos específicos para garantizar el sellado adecuado y evitar fugas en condiciones de funcionamiento. Las mediciones de rugosidad de la superficie y la inspección visual se usan comúnmente para evaluar la calidad de las superficies de sellado e identificar cualquier defecto o irregularidad que pueda comprometer el rendimiento de sellado de las piezas de válvulas mecanizadas.

Optimización de los procesos de mecanizado: el análisis de acabado superficial proporciona una retroalimentación valiosa para optimizar los procesos de mecanizado para lograr la calidad de la superficie deseada y la precisión dimensional de las piezas de la válvula mecanizada. Al monitorear la rugosidad de la superficie y otras características de la superficie, los fabricantes pueden ajustar los parámetros de mecanizado, la selección de herramientas, las velocidades de corte, los alimentos y las geometrías de herramientas para mejorar el acabado de la superficie y minimizar los defectos superficiales. Este proceso iterativo de optimización ayuda a mejorar la calidad general y la consistencia de los componentes de la válvula mecanizada al tiempo que reduce los costos de fabricación y los tiempos de ciclo.

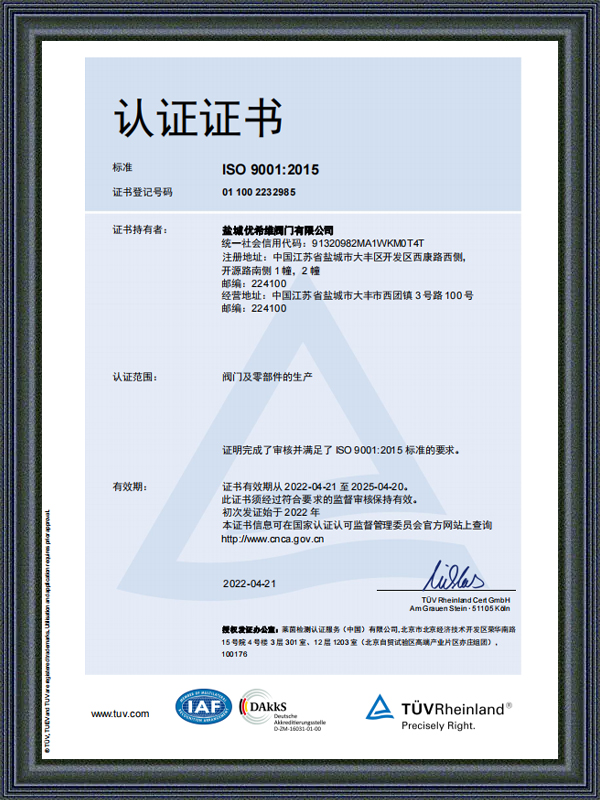

Cumplimiento de los estándares y especificaciones de la industria: los requisitos de acabado superficial para piezas de válvulas mecanizadas a menudo se especifican por estándares de la industria, especificaciones del cliente o requisitos reglamentarios. El análisis de acabado superficial asegura que las piezas de la válvula mecanizada cumplan con estos estándares especificados y cumplan con los criterios de calidad necesarios. Al verificar los parámetros de acabado superficial contra los criterios de tolerancias y aceptación especificados, los fabricantes pueden garantizar que las piezas de válvulas mecanizadas cumplan con los requisitos de rendimiento, confiabilidad y seguridad para sus aplicaciones previstas.

Rendimiento y durabilidad mejorados: el análisis y el control adecuados del acabado superficial contribuyen al rendimiento, la funcionalidad y la durabilidad mejorados de las piezas de la válvula mecanizada. Al lograr los requisitos de acabado de superficie especificados,

Servicios de mecanizado de componentes de la válvula exhibir propiedades de sellado mejoradas, fricción reducida y resistencia al desgaste, lo que resulta en una vida útil más larga, requisitos de mantenimiento reducidos y una mayor confiabilidad en varias aplicaciones industriales.