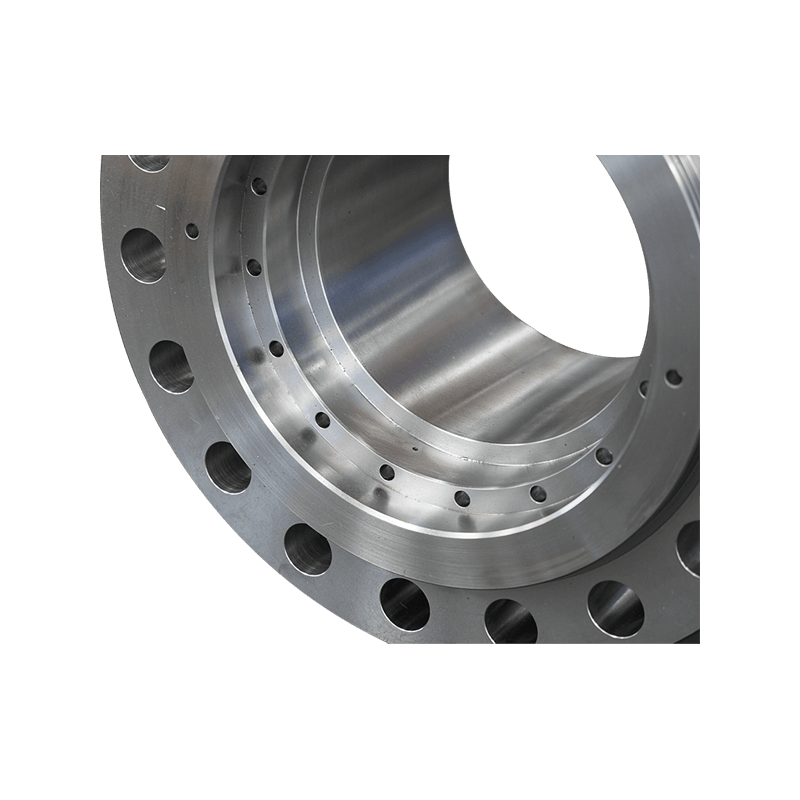

La fabricación de piezas de válvula mecanizada implica una mezcla sofisticada de técnicas de mecanizado tradicionales y procesos avanzados controlados por computadora. El objetivo es transformar las materias primas, como acero inoxidable, acero al carbono, latón y varias aleaciones, en componentes de la válvula altamente precisos y funcionales como cuerpos, abdominales, tallos, discos y asientos.

Selección de materiales: la base de la calidad

Antes de que comience cualquier mecanizado, el material apropiado debe seleccionarse en función de la aplicación prevista de la válvula, la presión de funcionamiento, la temperatura y la corrosividad del fluido que manejará. Esta elección influye significativamente en los procesos y herramientas de mecanizado utilizados. Por ejemplo, las aleaciones exóticas utilizadas en aplicaciones de alto rendimiento requieren herramientas especializadas y velocidades de mecanizado más lentas en comparación con materiales más comunes.

Rough Meckining: dar forma a los conceptos básicos

Las etapas iniciales del mecanizado a menudo implican mecanizado áspero operaciones. Esta fase se centra en eliminar grandes cantidades de material rápidamente para acercar el componente a su forma final. Las técnicas comunes incluyen:

-

Aserradura: Se utiliza para cortar materia prima en espacios en blanco manejables.

-

Giro (mecanizado de torno): Para piezas cilíndricas como tallos y espacios en blanco de disco, un torno gira la pieza de trabajo mientras una herramienta de corte elimina el material.

-

Molienda: Empleado para producir superficies planas, ranuras y geometrías complejas en componentes como cuerpos de válvulas. Las grandes máquinas de fresado de múltiples eje a menudo se usan para esto.

Estos procesos de desacuerdo dejan una cantidad significativa de material para las operaciones de acabado posteriores, lo que garantiza que cualquier imperfección de superficie o tensiones de material del corte inicial se elimine más adelante.

Mecanizado de precisión: lograr tolerancias estrechas

Una vez que se establece la forma básica, mecanizado de precisión Se hace cargo para lograr las dimensiones críticas, los acabados superficiales y las tolerancias estrechas necesarias para la operación de la válvula. Aquí es donde brilla el verdadero arte de los componentes de la válvula de mecanizado, a menudo utilizando máquinas de control numérico (CNC) de la computadora para una precisión y repetibilidad incomparables.

-

CNC Turning: Los tornos de CNC modernos controlan con precisión el movimiento de las herramientas de corte, lo que permite la producción de características intrincadas en tallos, asientos y otros componentes de rotación con una precisión excepcional. Esto incluye características como corte de hilo, ranura y control de diámetro preciso.

-

Fresado CNC: Para los cuerpos y los gorros de válvulas, las máquinas de fresadoras CNC múltiples pueden realizar operaciones complejas, creando agujeros de pernos precisos, pasajes de fluidos y superficies de montaje. La capacidad de mecanizar múltiples ejes reduce simultáneamente el tiempo de configuración y mejora la precisión.

-

Molienda: Para tolerancias extremadamente ajustadas y acabados de superficie superiores, particularmente en superficies de sellado crítico como asientos de válvulas y discos, las operaciones de molienda son esenciales. La molienda utiliza ruedas abrasivas para eliminar pequeñas cantidades de material, lo que resulta en superficies muy lisas y precisas que son cruciales para prevenir fugas.

-

Perfeccionando y lapiendo: Estos procesos de superfinamiento se utilizan para lograr acabados de superficie aún más finos y precisión dimensional en superficies críticas de apareamiento. La perfección a menudo se usa para superficies cilíndricas internas, mientras que el lapso crea superficies externas extremadamente planas y lisas, mejorando la integridad del sello de la válvula.

A lo largo de estas operaciones de precisión, las herramientas de corte altamente especializadas, a menudo hechas de carburo, cerámica o materiales con punta de diamante, se utilizan para manejar la dureza variable y la abrasividad de los materiales de la válvula.

Control de calidad: garantizar el rendimiento

Después del mecanizado, cada parte de ensamblaje de la válvula Sufre rigurosos controles de control de calidad. Esto incluye:

-

Inspección dimensional: Uso de micrómetros, calibradores, máquinas de medición de coordenadas (CMMS) y comparadores ópticos para verificar que todas las dimensiones cumplan con las especificaciones.

-

Análisis de acabado superficial: Evaluar la rugosidad de las superficies mecanizadas para garantizar un sellado y un rendimiento óptimos.

-

Verificación de material: Confirmando la composición del material a través del análisis espectrográfico u otros métodos.

-

Pruebas no destructivas (NDT): Las técnicas como la inspección de partículas magnéticas, las pruebas de penetrante líquido y las pruebas ultrasónicas se utilizan para detectar defectos internos o superficiales que podrían comprometer la integridad del componente.

Este meticuloso proceso de inspección asegura que cada uno componente de la válvula de precisión es apto para su propósito y contribuirá a la operación confiable del conjunto de la válvula final.

El futuro del mecanizado de componentes de la válvula

La industria continúa evolucionando con los avances en la tecnología de mecanizado. La fabricación aditiva (impresión 3D) está comenzando a desempeñar un papel, particularmente para la creación de prototipos y las geometrías internas complejas que son difíciles de mecanizar de manera convencional. La automatización robótica en el manejo de materiales y las operaciones de mecanizado también se está volviendo más frecuente, mejorando aún más la eficiencia y la consistencia en la producción de elementos de válvula fabricados .

El mecanizado de las piezas de la válvula es un testimonio de la ingeniería de precisión, donde cada corte y cada acabado superficial contribuye al rendimiento y la seguridad de la infraestructura industrial crítica.